7.2 드로잉 금형 설계 인자

7.2.1 블랭크 재질별 기계적 특성 파악

표 7-2에 드로잉에 영향을 미치는 소재 물성치를 표시하였으며, 이들 인자의

정의 및 특성은 다음과 같다.

표 7-2 재질별 성형성 물성치

① Erichsen값 : 인장 성형성을 측정하기 위한 인자로 직경 20mm 구형

펀치를 압입시킬때 파단될때 까지의 성형깊이를 표시

② LDR : 한계 드로잉비 (소재 최대 직경/펀치직경)를 나타내는 것으로

LDR이 클수록 드로잉성이 좋아짐

③ n값 : 소재의 응력-변형률 곡선에서 가공경화정도를 표시하는 가공경

화지수로 n이 클수록 인장성형성이 우수함.

④

표 7-2 재질별 성형성 물성치

① Erichsen값 : 인장 성형성을 측정하기 위한 인자로 직경 20mm 구형

펀치를 압입시킬때 파단될때 까지의 성형깊이를 표시

② LDR : 한계 드로잉비 (소재 최대 직경/펀치직경)를 나타내는 것으로

LDR이 클수록 드로잉성이 좋아짐

③ n값 : 소재의 응력-변형률 곡선에서 가공경화정도를 표시하는 가공경

화지수로 n이 클수록 인장성형성이 우수함.

④ : 랭크포드상수로 소재의 폭 변형률과 두께 변형률의 비로 표시

하는 것으로 드로잉 성형에 큰 영향을 미침

⑤ : 랭크포드상수로 소재의 폭 변형률과 두께 변형률의 비로 표시

하는 것으로 드로잉 성형에 큰 영향을 미침

⑤ : 소재 압연 방향 (0o, 45o, 90o)에 따른 R 값의 차이를 표시하는

것으로 : 소재 압연 방향 (0o, 45o, 90o)에 따른 R 값의 차이를 표시하는

것으로  이 클수록 소재의 이방성이 커 성형품의 트리밍 여

유가 많아짐 이 클수록 소재의 이방성이 커 성형품의 트리밍 여

유가 많아짐

⑥

⑥ : 소재의 인장강도

⑦ : 소재의 인장강도

⑦ : 소재의 항복강도

7.2.2 블랭크 홀딩력의 적합 여부

블랭크 홀딩력은 주름(Wrinking)의 발생 방지뿐만 아니라 재료의 신장에도

영향을 미친다. 블랭크 홀딩력이 부족하면 주름이 발생하고 과대하면 파단

(Fracture)되기 때문에 적당한 힘을 가하는 것이 중요하다. 따라서 블랭크

홀딩력은 드로잉 작업 중 주름이 발생하지 않을 정도의 최소 하중이 필요하며

이의 개략적 계산은 다음과 같이 한다.

(1) 원형 용기 초기 드로잉 : 소재의 항복강도

7.2.2 블랭크 홀딩력의 적합 여부

블랭크 홀딩력은 주름(Wrinking)의 발생 방지뿐만 아니라 재료의 신장에도

영향을 미친다. 블랭크 홀딩력이 부족하면 주름이 발생하고 과대하면 파단

(Fracture)되기 때문에 적당한 힘을 가하는 것이 중요하다. 따라서 블랭크

홀딩력은 드로잉 작업 중 주름이 발생하지 않을 정도의 최소 하중이 필요하며

이의 개략적 계산은 다음과 같이 한다.

(1) 원형 용기 초기 드로잉

(2) 원형 용기 n 번째 재 드로잉

(2) 원형 용기 n 번째 재 드로잉

여기서, Q : 블랭크 홀딩력 (kgf) q : 단위 면적당 하한 주름 억제력 (kgf/mm2)

D : 원형 블랭크 직경 (mm) d1 : 초기 드로잉 다이의 직경 (mm)

rd : 다이 코너 반경 (mm) dn : 제 n 공정 드로잉 다이의 직경 (mm)

dn-1 : 제 n-1공정 드로잉 다이의 직경 (mm)

여기서, Q : 블랭크 홀딩력 (kgf) q : 단위 면적당 하한 주름 억제력 (kgf/mm2)

D : 원형 블랭크 직경 (mm) d1 : 초기 드로잉 다이의 직경 (mm)

rd : 다이 코너 반경 (mm) dn : 제 n 공정 드로잉 다이의 직경 (mm)

dn-1 : 제 n-1공정 드로잉 다이의 직경 (mm)

표 7-3 각종 재료의 최소 블랭크 홀딩압력

7.2.3 드로잉 공정수 및 드로잉율의 적합여부

제품의 직경(d)이 작고 길이가 깊은 용기를 1공정에 드로잉 하기는 어렵다.

왜냐하면 평평한 원형 블랭크(D)를 처음 드로잉 가공한 후에 피가공소재는

가공경화 현상이 발생하고 이로 인하여 어느 드로잉 한계를 넘으면 피가공

소재는 파단 현상이 발생하여 드로잉 가공이 불가능해진다. 이와 같은 현상

을 방지하기 위하여 여러 번의 적절한 드로잉 가공이 필요하다.

(1) 드로잉률의 정의

1) 첫 번째 드로잉 가공

초기 드로잉률

표 7-3 각종 재료의 최소 블랭크 홀딩압력

7.2.3 드로잉 공정수 및 드로잉율의 적합여부

제품의 직경(d)이 작고 길이가 깊은 용기를 1공정에 드로잉 하기는 어렵다.

왜냐하면 평평한 원형 블랭크(D)를 처음 드로잉 가공한 후에 피가공소재는

가공경화 현상이 발생하고 이로 인하여 어느 드로잉 한계를 넘으면 피가공

소재는 파단 현상이 발생하여 드로잉 가공이 불가능해진다. 이와 같은 현상

을 방지하기 위하여 여러 번의 적절한 드로잉 가공이 필요하다.

(1) 드로잉률의 정의

1) 첫 번째 드로잉 가공

초기 드로잉률

2) 두 번째 드로잉 가공

재드로잉률

3) 세 번째 드로잉 가공

재드로잉률  4) 최종 드로잉률

4) 최종 드로잉률

5) 합계 드로잉률

그림 7-17 드로잉 공정수 및 드로잉률 정의

그림 7-17 드로잉 공정수 및 드로잉률 정의

표 7-4 각종 재질의 평균 드로잉률

표 7-5 연강판, 스테인리스 강판, 연황동판의 드로잉률

주) 1. 중간 어닐링을 하면 드로잉률이 향상

2. rp가 (4~8)t 일 때에는 큰 숫자를 채용

rp가 (8~15)t 일 때에는 작은 숫자를 채용

※ 드로잉률(Drawing rate)과 드로잉비(Drawing ratio)의 차이점

드로잉률 = d/D

드로잉비 = D/d = 1/드로잉률

( d : 펀치 직경, D : 블랭크 직경 )

(2) 드로잉 공정수

드로잉률의 정의를 이용하면 1회 드로잉의 최소직경은 d1, 2회 드로잉의 최소

직경은 d2, 이와 같이하여 n번째 드로잉에서의 최소 직경은 dn이 된다. 따라서

제품직경(dp)은 dn ≤ dp < dn-1 조건을 성립할때 제품을 위한 드로잉 공정수는

n공정이 필요하다.

예를 들면

dp=30, D=100이고, m1 =0.55, m2 =0.75, m3 =0.78, m4 =0.8이라고 할때

1차 드로잉 펀치 직경(d1) = m1ⅩD = 0.55 Ⅹ100 = 55

2차 드로잉 펀치 직경(d2) = m2Ⅹd1 = 0.75 Ⅹ55 = 41.25

3차 드로잉 펀치 직경(d3) = m3Ⅹd2 = 0.78 Ⅹ41.25 = 32.18

4차 드로잉 펀치 직경(d4) = m4Ⅹd3 = 0.80 Ⅹ32.18 = 25.74

따라서 4차 드로잉에서 제품 직경보다 작기 때문에 이 제품은 4공정을 필요로 함.

(3차 공정에서는 최소 직경이 32.18mm이므로 제품 직경 30mm를 성형하기 위해선

1 공정이 더 필요함)

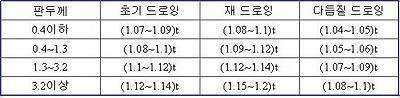

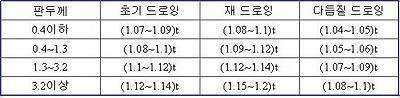

7.2.4 틈새 (Clearance) 의 적정 여부

드로잉 과정에서 판 두께가 변화하기 때문에 적절한 틈새 설정이 필요하다.

틈새는 재질, 판두께, 치수정도를 감안하여 결정한다. 제품형상이 복잡하면

재료의 변형이 불규칙하게 일어나 국부적인 틈새 조정이 필요하며 최종적으

로 시험 작업시 수정한다.

(1) 원통 드로잉 조건에 따른 틈새 선정

주) 1. 중간 어닐링을 하면 드로잉률이 향상

2. rp가 (4~8)t 일 때에는 큰 숫자를 채용

rp가 (8~15)t 일 때에는 작은 숫자를 채용

※ 드로잉률(Drawing rate)과 드로잉비(Drawing ratio)의 차이점

드로잉률 = d/D

드로잉비 = D/d = 1/드로잉률

( d : 펀치 직경, D : 블랭크 직경 )

(2) 드로잉 공정수

드로잉률의 정의를 이용하면 1회 드로잉의 최소직경은 d1, 2회 드로잉의 최소

직경은 d2, 이와 같이하여 n번째 드로잉에서의 최소 직경은 dn이 된다. 따라서

제품직경(dp)은 dn ≤ dp < dn-1 조건을 성립할때 제품을 위한 드로잉 공정수는

n공정이 필요하다.

예를 들면

dp=30, D=100이고, m1 =0.55, m2 =0.75, m3 =0.78, m4 =0.8이라고 할때

1차 드로잉 펀치 직경(d1) = m1ⅩD = 0.55 Ⅹ100 = 55

2차 드로잉 펀치 직경(d2) = m2Ⅹd1 = 0.75 Ⅹ55 = 41.25

3차 드로잉 펀치 직경(d3) = m3Ⅹd2 = 0.78 Ⅹ41.25 = 32.18

4차 드로잉 펀치 직경(d4) = m4Ⅹd3 = 0.80 Ⅹ32.18 = 25.74

따라서 4차 드로잉에서 제품 직경보다 작기 때문에 이 제품은 4공정을 필요로 함.

(3차 공정에서는 최소 직경이 32.18mm이므로 제품 직경 30mm를 성형하기 위해선

1 공정이 더 필요함)

7.2.4 틈새 (Clearance) 의 적정 여부

드로잉 과정에서 판 두께가 변화하기 때문에 적절한 틈새 설정이 필요하다.

틈새는 재질, 판두께, 치수정도를 감안하여 결정한다. 제품형상이 복잡하면

재료의 변형이 불규칙하게 일어나 국부적인 틈새 조정이 필요하며 최종적으

로 시험 작업시 수정한다.

(1) 원통 드로잉 조건에 따른 틈새 선정

표 7-6 공정별 틈새 선정

(2) 연강, 황동, 청동 소재 두께에 따른 틈새 선정

표 7-6 공정별 틈새 선정

(2) 연강, 황동, 청동 소재 두께에 따른 틈새 선정

표 7-7 두께별 틈새 선정

① 스테인리스 강판, 주석판 등은 상기표의 1.1~1.3배 가산

② 1.3mm 이하의 알루미늄 합금은 0.96배, 1.3mm이상은 위 표 적용

7.2.5 펀치 코너 반경 (rp), 다이 코너 반경 (rd)

값의 적정 여부

- rp가 너무 작으면 굽힘에 의한 파단이 발생하고,

너무 크면 rp부위에서 인장 파단 또는 주름(pucker)이 발생하기 쉽다.

- rd가 너무 작으면 rd부위에서 굽힘에 의한 파단이 발생하고,

너무 크면 플랜지상에서의 주름(wrinkle)이 발생하기 쉽다.

따라서 일반적인 설계 기준은 4t ≤ rp, rd ≤ 10t 이고, 좀더 자세히 기술

하면 다음과 같다.

① 1차 드로잉의 rp, rd 설계 (그림 7-18)

표 7-7 두께별 틈새 선정

① 스테인리스 강판, 주석판 등은 상기표의 1.1~1.3배 가산

② 1.3mm 이하의 알루미늄 합금은 0.96배, 1.3mm이상은 위 표 적용

7.2.5 펀치 코너 반경 (rp), 다이 코너 반경 (rd)

값의 적정 여부

- rp가 너무 작으면 굽힘에 의한 파단이 발생하고,

너무 크면 rp부위에서 인장 파단 또는 주름(pucker)이 발생하기 쉽다.

- rd가 너무 작으면 rd부위에서 굽힘에 의한 파단이 발생하고,

너무 크면 플랜지상에서의 주름(wrinkle)이 발생하기 쉽다.

따라서 일반적인 설계 기준은 4t ≤ rp, rd ≤ 10t 이고, 좀더 자세히 기술

하면 다음과 같다.

① 1차 드로잉의 rp, rd 설계 (그림 7-18)

그림 7-18 rp, rd의 설계

그림 7-18 rp, rd의 설계

표 7-8 rp, rd의 설계표준

주) 작은 쪽의 값은 드로잉성이 좋은 재료 또는 적정한

윤활제를 사용할 때 선택

② 수식에 의한 설계 방법

- 1차 드로잉 직경이 60t이하 일때 : rounding 처리

표 7-8 rp, rd의 설계표준

주) 작은 쪽의 값은 드로잉성이 좋은 재료 또는 적정한

윤활제를 사용할 때 선택

② 수식에 의한 설계 방법

- 1차 드로잉 직경이 60t이하 일때 : rounding 처리

그림 7-19 rp의 라운드 설계

그림 7-19 rp의 라운드 설계

- 1차 드로잉 직경이 50ø 이상 일때 : taper 처리

- 1차 드로잉 직경이 50ø 이상 일때 : taper 처리

그림 7-20 rp의 테이퍼 설계

그림 7-20 rp의 테이퍼 설계

② 재드로잉 이후의 rp, rd 설계

rp, rd가 아주 작을 경우엔 적정 크기로 성형한 후 리스트라이킹 공정

을 추가하는 것으로 고려한다.

a) n 번째 공정의 rp, rd값은 다음 식에 따라 간단히 구한다.

② 재드로잉 이후의 rp, rd 설계

rp, rd가 아주 작을 경우엔 적정 크기로 성형한 후 리스트라이킹 공정

을 추가하는 것으로 고려한다.

a) n 번째 공정의 rp, rd값은 다음 식에 따라 간단히 구한다.

7.2.6 공기 구멍 (Air vent) 크기의 적합 여부

(rd) 값의 적정 여부

일반적으로 드로잉 작업이 끝나고 펀치가 상승할때, 펀치 밑면과 소재사이의

공간이 커지면서 압력이 떨어져 성형품이 펀치에서 떨어지지 않고 펀치측으로

그림 7-21에서와 같이 오목한 변형이 발생할 수 있기 때문에 이를 예방하기

위해 금형설계시 그림 7-18처럼 펀치에 공기 구멍을 뚫어 압력을 대기압 상태로

유지한다. 공기구멍의 크기는 펀치 직경에 따라 표 7-9에서와 같이 선택한다.

7.2.6 공기 구멍 (Air vent) 크기의 적합 여부

(rd) 값의 적정 여부

일반적으로 드로잉 작업이 끝나고 펀치가 상승할때, 펀치 밑면과 소재사이의

공간이 커지면서 압력이 떨어져 성형품이 펀치에서 떨어지지 않고 펀치측으로

그림 7-21에서와 같이 오목한 변형이 발생할 수 있기 때문에 이를 예방하기

위해 금형설계시 그림 7-18처럼 펀치에 공기 구멍을 뚫어 압력을 대기압 상태로

유지한다. 공기구멍의 크기는 펀치 직경에 따라 표 7-9에서와 같이 선택한다.

그림 7-21 드로잉 제품의 밑면 형상

그림 7-21 드로잉 제품의 밑면 형상

표 7-9 공기 구멍 표준 치수

7.2.7 드로잉 속도 (Drawing speed) 의 적합 여부

일반적으로 전단가공 속도보다 드로잉 속도가 느리며, 표 7-10에 재질별

표준 드로잉 속도를 나타내었다. 속도 증가에 따라 생산성이 높아지나 너무

빠르면 제품 파단이 되기 쉽다.

표 7-9 공기 구멍 표준 치수

7.2.7 드로잉 속도 (Drawing speed) 의 적합 여부

일반적으로 전단가공 속도보다 드로잉 속도가 느리며, 표 7-10에 재질별

표준 드로잉 속도를 나타내었다. 속도 증가에 따라 생산성이 높아지나 너무

빠르면 제품 파단이 되기 쉽다.

표 7-10 표준 드로잉 속도 (mpm, meter per minute)

표 7-10 표준 드로잉 속도 (mpm, meter per minute)

|

그림 7-1 드로잉 가공

드로잉 작업을 단계별로 자세히 설명하면 다음과 같다.

(1) 제 1단계

드로잉 다이 위에 원형 블랭크를 놓는다.

그림 7-1 드로잉 가공

드로잉 작업을 단계별로 자세히 설명하면 다음과 같다.

(1) 제 1단계

드로잉 다이 위에 원형 블랭크를 놓는다.

그림 7-2 드로잉 성형 과정 1단계

(2) 제 2단계

블랭크 홀더로 원형 블랭크를 적당한 압력으로 누른다.

그림 7-2 드로잉 성형 과정 1단계

(2) 제 2단계

블랭크 홀더로 원형 블랭크를 적당한 압력으로 누른다.

그림 7-3 드로잉 성형 과정 2단계

(3) 제 3단계

펀치가 원형 블랭크를 다이 속으로 끌고 들어간다. 이때 소재 중심부는

서서히 드로잉 됨과 동시에 소재 외주부는 다이 면위를 미끄러지면서

다이 속으로 유입된다.

그림 7-3 드로잉 성형 과정 2단계

(3) 제 3단계

펀치가 원형 블랭크를 다이 속으로 끌고 들어간다. 이때 소재 중심부는

서서히 드로잉 됨과 동시에 소재 외주부는 다이 면위를 미끄러지면서

다이 속으로 유입된다.

그림 7-4 드로잉 성형 과정 3단계

(4) 제 4단계

블랭크 직경이 줄어들면서 다이면상에 있는 플랜지는 원주방향으로 압축되는

동시에 반지름 방향으로 인장을 받으며 유입되고, 용기의 측벽부는 상하로

인장되면서 드로잉이 계속 된다.

그림 7-4 드로잉 성형 과정 3단계

(4) 제 4단계

블랭크 직경이 줄어들면서 다이면상에 있는 플랜지는 원주방향으로 압축되는

동시에 반지름 방향으로 인장을 받으며 유입되고, 용기의 측벽부는 상하로

인장되면서 드로잉이 계속 된다.

그림 7-5 드로잉 성형 과정 4단계

(5) 제 5단계

블랭크 재료는 여러가지의 힘을 받아 변형하면서 다이 속으로 깊이 들어가면서

최종 용기 제품이 완성된다.

그림 7-5 드로잉 성형 과정 4단계

(5) 제 5단계

블랭크 재료는 여러가지의 힘을 받아 변형하면서 다이 속으로 깊이 들어가면서

최종 용기 제품이 완성된다.

그림 7-6 드로잉 성형 과정 5단계

7.1.2 드로잉 가공 특성

(1) 특성

앞에서 설명한 바와 같이 드로잉 과정 중엔 그림 7-7에서와 같이 제품 부위별로

여러 종류의 힘들이 복합적으로 작용하고 있다.

이중에서 특히 플랜지 부위에서의 원주 방향 압축력과 측벽에서의 길이 방향

인장력이 드로잉에 가장 큰 영향을 미친다.

압축력에 의해서는 그림 7-8과 같이 성형품에 주름이 발생하기 쉽고, 인장력이

크게 되면 성형품 밑에서 파단되기 쉽기 때문에 금형설계 조건과 작업 조건을

적절하게 조절할 필요가 있다.

그림 7-6 드로잉 성형 과정 5단계

7.1.2 드로잉 가공 특성

(1) 특성

앞에서 설명한 바와 같이 드로잉 과정 중엔 그림 7-7에서와 같이 제품 부위별로

여러 종류의 힘들이 복합적으로 작용하고 있다.

이중에서 특히 플랜지 부위에서의 원주 방향 압축력과 측벽에서의 길이 방향

인장력이 드로잉에 가장 큰 영향을 미친다.

압축력에 의해서는 그림 7-8과 같이 성형품에 주름이 발생하기 쉽고, 인장력이

크게 되면 성형품 밑에서 파단되기 쉽기 때문에 금형설계 조건과 작업 조건을

적절하게 조절할 필요가 있다.

그림 7-7 원통컵 드로잉시의 발생 하중 그림 7-8 드로잉 제품의 불량 사례

(2) 두께 변화

* 컵 위치에 따라 압축, 인장, 굽힘 등이 작용하여 불균일한 두께

분포 발생

* 두께를 일정하게, 외경치수를 균일하게 하기 위해서는 Ironing

필요

* 두께 1mm의 원형 소재를 성형한 원통컵의 두께 측정 사례

(그림 7-9)

그림 7-7 원통컵 드로잉시의 발생 하중 그림 7-8 드로잉 제품의 불량 사례

(2) 두께 변화

* 컵 위치에 따라 압축, 인장, 굽힘 등이 작용하여 불균일한 두께

분포 발생

* 두께를 일정하게, 외경치수를 균일하게 하기 위해서는 Ironing

필요

* 두께 1mm의 원형 소재를 성형한 원통컵의 두께 측정 사례

(그림 7-9)

그림 7-9 원통컵의 두께 분포

(3) 드로잉 하중

1) 하중 곡선 형태

그림 7-10에서 보는 바와 같이 초기 드로잉에서는 스트로크의

약 1/3 위치에서 최대 하중이 발생하고, 재드로잉에서는 초기 드

로잉 된 제품의 가공 경화로 인해 스트로크 마지막에서 최대 하중

이 발생한다.

그림 7-9 원통컵의 두께 분포

(3) 드로잉 하중

1) 하중 곡선 형태

그림 7-10에서 보는 바와 같이 초기 드로잉에서는 스트로크의

약 1/3 위치에서 최대 하중이 발생하고, 재드로잉에서는 초기 드

로잉 된 제품의 가공 경화로 인해 스트로크 마지막에서 최대 하중

이 발생한다.

그림 7-10 드로잉 하중 곡선 비교

2) 드로잉 하중

드로잉 하중은 제품 형상에 따라 보정 계수를 적용할 수 있지만 여기

서는 제품 파단이 일어날 때의 최대 드로잉 하중을 계산하여 안전하

게 적용할 수 있도록 한다.

원통컵의 최대 드로잉 하중 =

그림 7-10 드로잉 하중 곡선 비교

2) 드로잉 하중

드로잉 하중은 제품 형상에 따라 보정 계수를 적용할 수 있지만 여기

서는 제품 파단이 일어날 때의 최대 드로잉 하중을 계산하여 안전하

게 적용할 수 있도록 한다.

원통컵의 최대 드로잉 하중 =

그림 7-11 드로잉 제품의 형상

(2) 직경과 깊이에 따른 종류

1) 드로잉(Drawing)

용기의 직경에 비해 깊이가 얕은 공정

2) 디프 드로잉(Deep drawing)

용기의 직경에 비하여 깊이가 깊을때, 2회 이상의 드로잉 공정

이 필요한 공정

그림 7-11 드로잉 제품의 형상

(2) 직경과 깊이에 따른 종류

1) 드로잉(Drawing)

용기의 직경에 비해 깊이가 얕은 공정

2) 디프 드로잉(Deep drawing)

용기의 직경에 비하여 깊이가 깊을때, 2회 이상의 드로잉 공정

이 필요한 공정

그림 7-12 드로잉의 구분

(3) 가공 방법에 따른 종류

1) 드로잉과 인장(장출)성형

드로잉은 블랭크 소재가 끌려 들어가면서 성형되는 것에 반해,

인장 성형은 소재 직경은 변하지 않는 상태에서 펀치 밑의 소재

만 인장에 의해 연신되면서 펀치 형상대로 성형되는 공정이다.

그림 7-12 드로잉의 구분

(3) 가공 방법에 따른 종류

1) 드로잉과 인장(장출)성형

드로잉은 블랭크 소재가 끌려 들어가면서 성형되는 것에 반해,

인장 성형은 소재 직경은 변하지 않는 상태에서 펀치 밑의 소재

만 인장에 의해 연신되면서 펀치 형상대로 성형되는 공정이다.

그림 7-13 드로잉과 인장성형의 차이

2) 재드로잉(Redrawing)

드로잉 제품을 1회에 완성하지 못할 경우엔 2회 이상의 드로잉 공정

을 거치게 되는데 2회 이후의 드로잉을 재드로잉이라 하고, 이것은 1차

드로잉된 제품을 다시 드로잉 하는 것이기 때문에 소재 내부에 가공 경

화가 되어 있어 1차 드로잉에서와 같이 많은 변형을 주기 어렵다. 재드

로잉에는 다음의 2가지 방법이 있다.

① 일반 재드로잉(Conventional redrawing)

1차 드로잉 방향과 재드로잉 방향이 일치하는 것으로, 1차 성형품의

위치 결정면은 블랭크 홀더 외경이 된다.

그림 7-13 드로잉과 인장성형의 차이

2) 재드로잉(Redrawing)

드로잉 제품을 1회에 완성하지 못할 경우엔 2회 이상의 드로잉 공정

을 거치게 되는데 2회 이후의 드로잉을 재드로잉이라 하고, 이것은 1차

드로잉된 제품을 다시 드로잉 하는 것이기 때문에 소재 내부에 가공 경

화가 되어 있어 1차 드로잉에서와 같이 많은 변형을 주기 어렵다. 재드

로잉에는 다음의 2가지 방법이 있다.

① 일반 재드로잉(Conventional redrawing)

1차 드로잉 방향과 재드로잉 방향이 일치하는 것으로, 1차 성형품의

위치 결정면은 블랭크 홀더 외경이 된다.

그림 7-14 일반 재드로잉

② 역 재드로잉(Reverse redrawing)

- 1차 드로잉과 재드로잉 방향이 반대인 것으로 제품의 내측과 외측

이 바뀐다.

- 성형하중의 감소로 드로잉성 향상이 기대된다.

- 다이 강도의 약화 우려

- 위치 결정면은 다이 외경이다.

- 연속 생산 작업이 불리 : 소재의 회전 장치 필요

그림 7-14 일반 재드로잉

② 역 재드로잉(Reverse redrawing)

- 1차 드로잉과 재드로잉 방향이 반대인 것으로 제품의 내측과 외측

이 바뀐다.

- 성형하중의 감소로 드로잉성 향상이 기대된다.

- 다이 강도의 약화 우려

- 위치 결정면은 다이 외경이다.

- 연속 생산 작업이 불리 : 소재의 회전 장치 필요

그림 7-15 역 재드로잉

3) 아이어닝(Ironing)

그림 7-16에서와 같이 드로잉된 컵은 드로잉 가공 특성으로 인해 두

께가 일정하지 않기 때문에 이를 일정하게 하기 위해선 틈새를 작게

하여 측벽을 훑어 주는 공정이 필요한데 이를 아이어닝이라 한다. 아

이어닝함으로써 측벽 두께가 얇고 균일하게 되며 제품 높이가 높게 성

형된다. 1회에 아이어닝 할 수 있는 두께 감소율은 표 7.1과 같다.

그림 7-15 역 재드로잉

3) 아이어닝(Ironing)

그림 7-16에서와 같이 드로잉된 컵은 드로잉 가공 특성으로 인해 두

께가 일정하지 않기 때문에 이를 일정하게 하기 위해선 틈새를 작게

하여 측벽을 훑어 주는 공정이 필요한데 이를 아이어닝이라 한다. 아

이어닝함으로써 측벽 두께가 얇고 균일하게 되며 제품 높이가 높게 성

형된다. 1회에 아이어닝 할 수 있는 두께 감소율은 표 7.1과 같다.

그림 7-16 아이어닝 공정

그림 7-16 아이어닝 공정

표 7-1 1회 아이어닝율

표 7-1 1회 아이어닝율

표 7-2 재질별 성형성 물성치

① Erichsen값 : 인장 성형성을 측정하기 위한 인자로 직경 20mm 구형

펀치를 압입시킬때 파단될때 까지의 성형깊이를 표시

② LDR : 한계 드로잉비 (소재 최대 직경/펀치직경)를 나타내는 것으로

LDR이 클수록 드로잉성이 좋아짐

③ n값 : 소재의 응력-변형률 곡선에서 가공경화정도를 표시하는 가공경

화지수로 n이 클수록 인장성형성이 우수함.

④

표 7-2 재질별 성형성 물성치

① Erichsen값 : 인장 성형성을 측정하기 위한 인자로 직경 20mm 구형

펀치를 압입시킬때 파단될때 까지의 성형깊이를 표시

② LDR : 한계 드로잉비 (소재 최대 직경/펀치직경)를 나타내는 것으로

LDR이 클수록 드로잉성이 좋아짐

③ n값 : 소재의 응력-변형률 곡선에서 가공경화정도를 표시하는 가공경

화지수로 n이 클수록 인장성형성이 우수함.

④ (2) 원형 용기 n 번째 재 드로잉

(2) 원형 용기 n 번째 재 드로잉

표 7-3 각종 재료의 최소 블랭크 홀딩압력

7.2.3 드로잉 공정수 및 드로잉율의 적합여부

제품의 직경(d)이 작고 길이가 깊은 용기를 1공정에 드로잉 하기는 어렵다.

왜냐하면 평평한 원형 블랭크(D)를 처음 드로잉 가공한 후에 피가공소재는

가공경화 현상이 발생하고 이로 인하여 어느 드로잉 한계를 넘으면 피가공

소재는 파단 현상이 발생하여 드로잉 가공이 불가능해진다. 이와 같은 현상

을 방지하기 위하여 여러 번의 적절한 드로잉 가공이 필요하다.

(1) 드로잉률의 정의

1) 첫 번째 드로잉 가공

초기 드로잉률

표 7-3 각종 재료의 최소 블랭크 홀딩압력

7.2.3 드로잉 공정수 및 드로잉율의 적합여부

제품의 직경(d)이 작고 길이가 깊은 용기를 1공정에 드로잉 하기는 어렵다.

왜냐하면 평평한 원형 블랭크(D)를 처음 드로잉 가공한 후에 피가공소재는

가공경화 현상이 발생하고 이로 인하여 어느 드로잉 한계를 넘으면 피가공

소재는 파단 현상이 발생하여 드로잉 가공이 불가능해진다. 이와 같은 현상

을 방지하기 위하여 여러 번의 적절한 드로잉 가공이 필요하다.

(1) 드로잉률의 정의

1) 첫 번째 드로잉 가공

초기 드로잉률  그림 7-17 드로잉 공정수 및 드로잉률 정의

그림 7-17 드로잉 공정수 및 드로잉률 정의

주) 1. 중간 어닐링을 하면 드로잉률이 향상

2. rp가 (4~8)t 일 때에는 큰 숫자를 채용

rp가 (8~15)t 일 때에는 작은 숫자를 채용

※ 드로잉률(Drawing rate)과 드로잉비(Drawing ratio)의 차이점

드로잉률 = d/D

드로잉비 = D/d = 1/드로잉률

( d : 펀치 직경, D : 블랭크 직경 )

(2) 드로잉 공정수

드로잉률의 정의를 이용하면 1회 드로잉의 최소직경은 d1, 2회 드로잉의 최소

직경은 d2, 이와 같이하여 n번째 드로잉에서의 최소 직경은 dn이 된다. 따라서

제품직경(dp)은 dn ≤ dp < dn-1 조건을 성립할때 제품을 위한 드로잉 공정수는

n공정이 필요하다.

예를 들면

dp=30, D=100이고, m1 =0.55, m2 =0.75, m3 =0.78, m4 =0.8이라고 할때

1차 드로잉 펀치 직경(d1) = m1ⅩD = 0.55 Ⅹ100 = 55

2차 드로잉 펀치 직경(d2) = m2Ⅹd1 = 0.75 Ⅹ55 = 41.25

3차 드로잉 펀치 직경(d3) = m3Ⅹd2 = 0.78 Ⅹ41.25 = 32.18

4차 드로잉 펀치 직경(d4) = m4Ⅹd3 = 0.80 Ⅹ32.18 = 25.74

따라서 4차 드로잉에서 제품 직경보다 작기 때문에 이 제품은 4공정을 필요로 함.

(3차 공정에서는 최소 직경이 32.18mm이므로 제품 직경 30mm를 성형하기 위해선

1 공정이 더 필요함)

7.2.4 틈새 (Clearance) 의 적정 여부

드로잉 과정에서 판 두께가 변화하기 때문에 적절한 틈새 설정이 필요하다.

틈새는 재질, 판두께, 치수정도를 감안하여 결정한다. 제품형상이 복잡하면

재료의 변형이 불규칙하게 일어나 국부적인 틈새 조정이 필요하며 최종적으

로 시험 작업시 수정한다.

(1) 원통 드로잉 조건에 따른 틈새 선정

주) 1. 중간 어닐링을 하면 드로잉률이 향상

2. rp가 (4~8)t 일 때에는 큰 숫자를 채용

rp가 (8~15)t 일 때에는 작은 숫자를 채용

※ 드로잉률(Drawing rate)과 드로잉비(Drawing ratio)의 차이점

드로잉률 = d/D

드로잉비 = D/d = 1/드로잉률

( d : 펀치 직경, D : 블랭크 직경 )

(2) 드로잉 공정수

드로잉률의 정의를 이용하면 1회 드로잉의 최소직경은 d1, 2회 드로잉의 최소

직경은 d2, 이와 같이하여 n번째 드로잉에서의 최소 직경은 dn이 된다. 따라서

제품직경(dp)은 dn ≤ dp < dn-1 조건을 성립할때 제품을 위한 드로잉 공정수는

n공정이 필요하다.

예를 들면

dp=30, D=100이고, m1 =0.55, m2 =0.75, m3 =0.78, m4 =0.8이라고 할때

1차 드로잉 펀치 직경(d1) = m1ⅩD = 0.55 Ⅹ100 = 55

2차 드로잉 펀치 직경(d2) = m2Ⅹd1 = 0.75 Ⅹ55 = 41.25

3차 드로잉 펀치 직경(d3) = m3Ⅹd2 = 0.78 Ⅹ41.25 = 32.18

4차 드로잉 펀치 직경(d4) = m4Ⅹd3 = 0.80 Ⅹ32.18 = 25.74

따라서 4차 드로잉에서 제품 직경보다 작기 때문에 이 제품은 4공정을 필요로 함.

(3차 공정에서는 최소 직경이 32.18mm이므로 제품 직경 30mm를 성형하기 위해선

1 공정이 더 필요함)

7.2.4 틈새 (Clearance) 의 적정 여부

드로잉 과정에서 판 두께가 변화하기 때문에 적절한 틈새 설정이 필요하다.

틈새는 재질, 판두께, 치수정도를 감안하여 결정한다. 제품형상이 복잡하면

재료의 변형이 불규칙하게 일어나 국부적인 틈새 조정이 필요하며 최종적으

로 시험 작업시 수정한다.

(1) 원통 드로잉 조건에 따른 틈새 선정

표 7-6 공정별 틈새 선정

(2) 연강, 황동, 청동 소재 두께에 따른 틈새 선정

표 7-6 공정별 틈새 선정

(2) 연강, 황동, 청동 소재 두께에 따른 틈새 선정

표 7-7 두께별 틈새 선정

① 스테인리스 강판, 주석판 등은 상기표의 1.1~1.3배 가산

② 1.3mm 이하의 알루미늄 합금은 0.96배, 1.3mm이상은 위 표 적용

7.2.5 펀치 코너 반경 (rp), 다이 코너 반경 (rd)

값의 적정 여부

- rp가 너무 작으면 굽힘에 의한 파단이 발생하고,

너무 크면 rp부위에서 인장 파단 또는 주름(pucker)이 발생하기 쉽다.

- rd가 너무 작으면 rd부위에서 굽힘에 의한 파단이 발생하고,

너무 크면 플랜지상에서의 주름(wrinkle)이 발생하기 쉽다.

따라서 일반적인 설계 기준은 4t ≤ rp, rd ≤ 10t 이고, 좀더 자세히 기술

하면 다음과 같다.

① 1차 드로잉의 rp, rd 설계 (그림 7-18)

표 7-7 두께별 틈새 선정

① 스테인리스 강판, 주석판 등은 상기표의 1.1~1.3배 가산

② 1.3mm 이하의 알루미늄 합금은 0.96배, 1.3mm이상은 위 표 적용

7.2.5 펀치 코너 반경 (rp), 다이 코너 반경 (rd)

값의 적정 여부

- rp가 너무 작으면 굽힘에 의한 파단이 발생하고,

너무 크면 rp부위에서 인장 파단 또는 주름(pucker)이 발생하기 쉽다.

- rd가 너무 작으면 rd부위에서 굽힘에 의한 파단이 발생하고,

너무 크면 플랜지상에서의 주름(wrinkle)이 발생하기 쉽다.

따라서 일반적인 설계 기준은 4t ≤ rp, rd ≤ 10t 이고, 좀더 자세히 기술

하면 다음과 같다.

① 1차 드로잉의 rp, rd 설계 (그림 7-18)

그림 7-18 rp, rd의 설계

그림 7-18 rp, rd의 설계

표 7-8 rp, rd의 설계표준

주) 작은 쪽의 값은 드로잉성이 좋은 재료 또는 적정한

윤활제를 사용할 때 선택

② 수식에 의한 설계 방법

- 1차 드로잉 직경이 60t이하 일때 : rounding 처리

표 7-8 rp, rd의 설계표준

주) 작은 쪽의 값은 드로잉성이 좋은 재료 또는 적정한

윤활제를 사용할 때 선택

② 수식에 의한 설계 방법

- 1차 드로잉 직경이 60t이하 일때 : rounding 처리

그림 7-19 rp의 라운드 설계

그림 7-19 rp의 라운드 설계

- 1차 드로잉 직경이 50ø 이상 일때 : taper 처리

- 1차 드로잉 직경이 50ø 이상 일때 : taper 처리

그림 7-20 rp의 테이퍼 설계

그림 7-20 rp의 테이퍼 설계

② 재드로잉 이후의 rp, rd 설계

rp, rd가 아주 작을 경우엔 적정 크기로 성형한 후 리스트라이킹 공정

을 추가하는 것으로 고려한다.

a) n 번째 공정의 rp, rd값은 다음 식에 따라 간단히 구한다.

② 재드로잉 이후의 rp, rd 설계

rp, rd가 아주 작을 경우엔 적정 크기로 성형한 후 리스트라이킹 공정

을 추가하는 것으로 고려한다.

a) n 번째 공정의 rp, rd값은 다음 식에 따라 간단히 구한다.

그림 7-21 드로잉 제품의 밑면 형상

그림 7-21 드로잉 제품의 밑면 형상

표 7-9 공기 구멍 표준 치수

7.2.7 드로잉 속도 (Drawing speed) 의 적합 여부

일반적으로 전단가공 속도보다 드로잉 속도가 느리며, 표 7-10에 재질별

표준 드로잉 속도를 나타내었다. 속도 증가에 따라 생산성이 높아지나 너무

빠르면 제품 파단이 되기 쉽다.

표 7-9 공기 구멍 표준 치수

7.2.7 드로잉 속도 (Drawing speed) 의 적합 여부

일반적으로 전단가공 속도보다 드로잉 속도가 느리며, 표 7-10에 재질별

표준 드로잉 속도를 나타내었다. 속도 증가에 따라 생산성이 높아지나 너무

빠르면 제품 파단이 되기 쉽다.

표 7-10 표준 드로잉 속도 (mpm, meter per minute)

표 7-10 표준 드로잉 속도 (mpm, meter per minute)