| * 주 조 * |

|---|

|

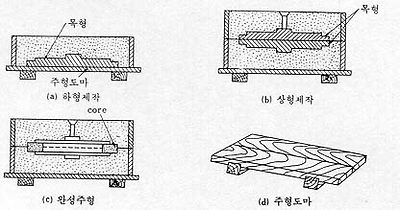

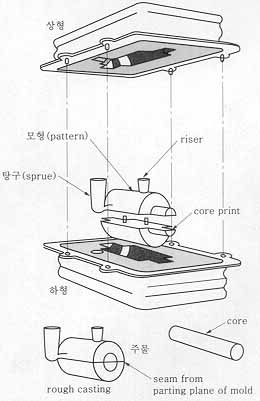

1 장 개 요 주조(鑄造; casting)란 가열하여 용해된 액체를 틀에 부어넣어 물건을 만드는 작업을 말하며, 이 때 틀을 주형(鑄型; mold), 만들어진 물건을 주물(鑄物; casting)이라 한다. 제과틀에서 과자를 굽는 과정과 흡사하다. 주물에는 자동차의 engine, pump의 몸체, 공작기계, 농업기계, 차량 등의 몸체를 들 수 있으며, 크기에서도 zipper와 같이 극히 작은 것에서 부터 크게는 기선이나 비행기의 propeller 및 선체에 이르기까지 다양하다. 여타 가공법에 대한 주조의 장점은 중공부를 갖거나 복잡한 형상의 물건도 주형에 1회의 주입으로 쉽게 경제적으로 얻을 수 있다는 데 있다. 주조를 위해서 주물재료, 주형과 주형재료 및 주입에서 응고까지 이르는 과정에 대한 이론과 경험에서 축적된 data로 설계자가 의도한 형상, 강도 및 정밀도를 갖는 주물을 경제적으로 얻을 수 있는 준비가 필요하다. 여기에서는 기계재료로 많이 사용되는 전자를 주로 취급하기로 한다. 또 주형을 제작하는 데 사용되는 모형(模型; pattern)에는 목재로된 목형(木型)과 금속으로 만들어진 금형(金型)이 있으나 여기에서는 많이 사용되는 목형과 목형의 재료인 목재에 대한 내용을 주로 다루기로 한다. 주형재료에도 모래, 점토 및 수분을 주성분으로 하는 주형사(鑄型砂; molding sand)로 된 사형(砂型; sand mold)과 금속제인 금형(金型; metal mold)이 있으나 여기에서는 사형과 주형사를 주로 취급하며, 이어서 용해방법과 주입, 특수주조법, 주물의 결함 및 검사 등의 내용을 취급하기로 한다.

|

2 장 모 형

모형(模型; pattern)은 주형사를 다져서 주물의 형태와 같은 공간을 만드는 데 사용되는

것으로서 목재, 금속, plastics 및 wax 등이 있고, 이들의 선택은 주물의 크기, 정밀도,

수량 및 주조 방법에 따라 다르다. 모형은 반복하여 사용되기 때문에 마모되어 형태와

크기가 변할 수 있으며 모형재료, 모형제작, 모형을 이용한 주형제작 등에서 경제성도

모형의 선택에 중요한 기준이 된다. 주형에 주입된 용금은 응고 과정 및 응고 후 고체상태

에서 수축하게 되고, 주물은 설계자의 지시에 따른 치수와 정밀도를 만족시키도록

절삭가공을 하여야 하므로 모형은 제품 설계도에

수축여유(收縮餘裕; shrinkage allowance)와

가공여유(加工餘裕; machining allowance)를 더하여 크게 만들어야 한다. 제품

설계도를 바탕으로 이상의 여유 및 모형제작에 필요한 사항을 고려하고 모형제작에

필요한 사항까지 기입한 모형제작도를 현도(現圖)라 하며, 이 현도에 따라 제작된

모형에는 형태에 따라 다음과 같이 분류할 수 있다.

2-1 모형의 종류

모형의 용도를 설명하면서 주형제작의 예가 제시되기 때문에 주형제작에 관한 설명을

별도로 두지 않으므로 여기에서 모형제작 방법까지 겸해서 공부하기 바란다.

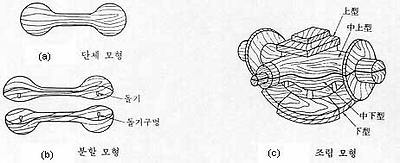

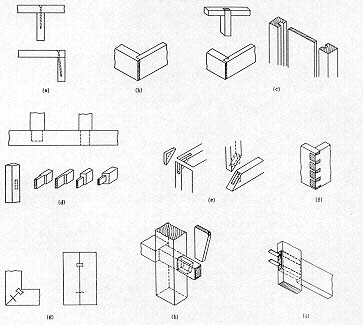

[1] 현형

주물의 형상을 갖고 주물 치수에 수축여유 및 가공여유를 부여하고, 필요에 따라

core print까지 붙인 모형을 현형(現型; solid pattern)이라 하며, 현형에는 아래 그림과 같이

단일체인 단체모형(單體模型; one piece pattern), 2편이 조합되어 모형을 이루는

분할모형(分割模型; split pattern), 3편 이상이 조합된 모형을

조립모형(組立模型; built-up pattern)이라 한다.

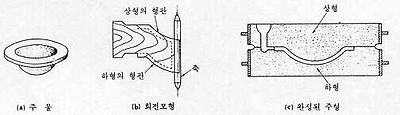

현형(단체모형, 분할모형, 조립모형) [2] 회전모형

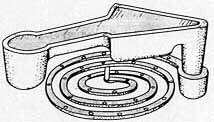

주물의 형상이 어느 축에 대하여 회전 대칭일 경우, 축을 통한 단면의 반쪽 판을 축 주위로

회전시켜 주형사를 긁어내어 주형을 제작할 수 있는데, 이 회전판을

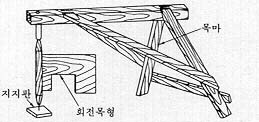

회전모형(回轉模型; sweeping pattern)이라 한다.

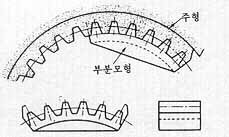

형상의 일부분이 연속되어 전체를 이룰 때 그 일부분에 해당하는 모형을 만들어 주형을

제작할 수 있으며, 이 모형을 부분모형(部分模型; section pattern)이라 하다. 큰 주물의

주조에서 모형재료와 가공비가 적게 들어 모형제작비가 절약된다. 그러나 주물 수량이

많을 때는 주형제작에 많은 시간이 소요되는 단점이 있다.

목재비를 절약하기 위하여 아래 그림과 같이 중요부의 골조를 만들고 공간은 점토 등을 채워 현형의 대용이 되는 모형을 골조모형 또는 골격모형(骨組模型; 骨格組模型; skeleton pattern)이라 한다. 모형이 손상되지 않도록 취급에 주의를 요하며, 주물 수량이 많을 때는 모형제작과 주형제작에 많은 시간이 소요되는 단점이 있다.

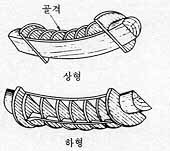

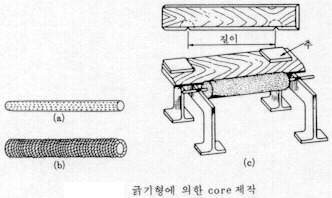

아래 그림과 같이 목재와 가공비를 절약하기 위하여 긁기판을 사용하여 주형을 제작하기도 하는데 이 긁기판을 긁기모형(strickle pattern)이라 한다. 주형제작에 많은 시간이 소요되므로 주물 수량이 적을 때 사용된다. 회전모형도 일종의 긁기모형으로 볼 수 있으나 서로 구별되는 특징에 따라 다른 이름을 붙인 것이다. (a)는 안내판을 대고 긁기모형으로 긁어내며(상형,하형), (b)에서는 긁기모형으로 core를 만들고(2개 만들어 점토 등으로 접합), (c)는 하형에 core를 지지하는 방법을 보인다. 다음 그림은 긁기모형에 의한 core의 제작을 보여주며, core의 강도 및 통기도가 보다 커야 할 때 철관벽에 많은 구멍을 내고 core용사의 부착을 돕기 위하여 새끼를 감은 다음 core용사를 부착시킨 후 긁기모형으로 core를 제작한다.

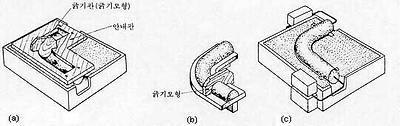

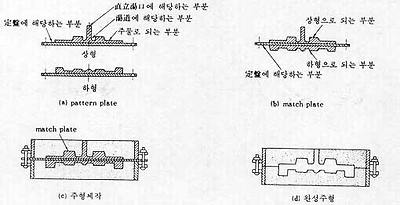

아래 그림과 같이 분할모형을 판의 양면에 부착하여 이것을 주형상자 사이에 놓고 상형과 하형을 각각 다져서 주형제작을 하는 데 편리하게 사용되며, 부착된 모형을 포함한 그 판을 match plate모형이라 한다. 일반적으로 1개의 주형에서 소형의 주물을 여러 개 얻고자 할 때 많이 사용된다. 모형이 판의 양면에 부착된 것을 match plate모형이라 하고, 판의 한 면에만 붙은 것을 pattern plate모형이라 하여 구별하기도 한다. (a) pattern-plate모형, (b)match-plate모형, (c)match-plate모형에 의한 주형제작, (d) 주형을 보인다. 모형을 주형에서 뽑을 수 없는 부분만을 별도로 만들어 조립하여 주형을 제작하고, 모형을

뽑을 때에는 주형에 잔류시켰다가 새로 생긴 공간을 통하여 뽑아내는 부분을

잔형(殘型; loose piece)이라 한다.

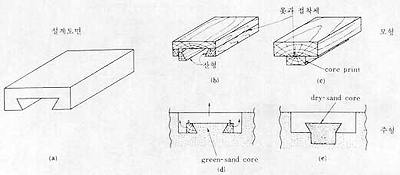

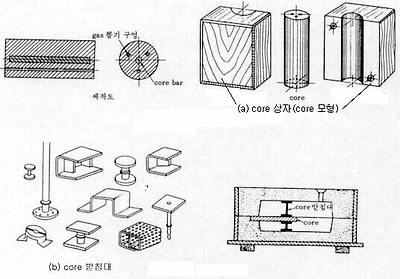

(a)의 설계도에 따라 모형 (b)를 만들고, 주형 (d)에서 잔형을 빼낸다. 또는 잔형을 사용하지 않고 모형 (c)를 사용한 후 (e)에서와 같이 core를 두는 방법도 있다. [8] core 상자(core 모형) core는 주물에 중공부(中孔部)를 두기 위하여 주형의 공동부에 삽입하는 주형으로서

강도(强度), 내열성(耐熱性), 가축성(可縮性) 등을 고려하여야 한다. core가 작을 때에는

core용 사(砂)만을 다져서 만들고 있으나 치수가 커서 보다 큰 강도를 요할 때에는 그림과

같이 core 내부에 철심을 넣기도 한다. 주형에 core를 설치할 때 core 받침대(chaplet)를

사용하는 경우에는 주물과 동일 재료의 core 받침대를 사용하는 것이 좋다.

제작 예 2-2 모형의 재료

앞서 모형에서 언급한 바와 같이 모형재료에는 금속과 비금속이 있고, 비금속에서도 목재와 plastics와 같은 것들이 있으나 재료비와 가공의 용이성 때문에 주로 목재가 사용된다. 따라서 여기서도 목재에 관한 내용만을 취급토록 한다. 모형용 목재의 선택에서 목재값, 가공성, 강도, 모형의 내구성 및 주물수량 등이 고려 사항이 되겠으나, 소정의 주물을 얻는데 지장이 없는 범위에서 경제성에 관점을 둔다. 모형용 목재의 이상적 조건을 나열하면 다음과 같다. [1] 목재의 조직과 성질

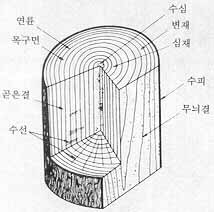

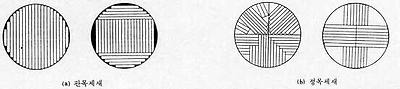

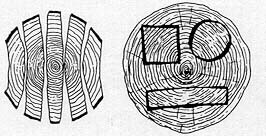

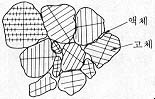

아래 그림과 같은 목재의 조직에서 중심부를 수심(髓心)이라 하며, 수심 주위부를 심재(心材)라 하는데, 심재는 조직이 치밀하고 흡습성과 변형이 적어 모형용으로 적합한 부위이다. 정목(柾目)이라 하고, 원목의 반지름방향과 직각인 방향으로 제재하면 파상(波狀)의 무늬가 생기며, 이 무늬를 무늬결 또는 판목(板目)이라 한다. 정목재는 조직이 판재의 전후에서 대칭적으로 같기 때문에 변형이 적은데 반하여, 소정 치수의 판재를 켜 낼 수 있는 목재의 수량이 적고, 판목재는 정목재에 비하여 제재량은 많으나 변형하기 쉽다. 모양의 층 수간((樹幹)의 축에 수직한 단면 통하지 않는 단면판목면(板目面, 切線斷面; tangental section): 수간의 축에 평행한 단면 판목재 및 정목재의 제재방법의 예를 보여 준다 목재의 수축은 수종(樹鍾), 수령(樹齡) 및 벌채시기 등에 따라 다르고 목재의 방향에

따라서도 다르다. 수축률은 일반적으로 섬유방향, 반지름방향, 연륜방향의 순으로

증가하며, 아래 그림은 방향에 따른 상대적인 수축 정도를 변형으로 보여 준다.

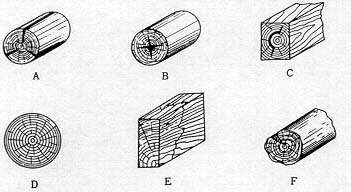

목재의 균열은 아래 그림과 같이 A: 심할(心割; heart shake),

B 및 D: 성할(星割; star shake), C: 윤할(輪割; ring shake),

E: 전상할(電狀割; upset shake),

F: 측할(側割; side shake)의 형태가 있으며, A, B, C, F는 보통 기후에서, D는 엄동에서,

E는 운반중 충격에 의하여 생긴다.

목재를 건조시키는 목적은

수분을 증발시킨 목재의 무게에 대한 목재에 함유된 수분의 중량비를 함수율(含水率)이라

하며, 다음과 같이 표시한다.

목재의 건조에는 자연건조법과 인공건조법이 있고, 자연건조법에는 통풍이 잘되는 곳에 적치(積置)하는 야적법(野積法)과 통풍을 원할하게 하면서 목재의 변형을 억제하기 위하여 아래그림과 같은 가옥적법(家屋積法)이 있다. 자연건조법을 채택하면 건조비용이 저렴하고 목재의 질은 좋으나 건조에 많은 시간이 소요되는 단점이 있다. 인공건조법은 건조 시간은 단축되나 목재의 질이 다소 떨어지는 단점이 있다. 자연건조법

에서 목재를 적치하는 가옥적법 중 평적법(平積法)은 인공건조법에서도 이용될 수 있다.

건조를 위한 전과정 중에서 한 과정이라도 인공적인 과정이 있으면 인공건조법이라

칭하기로 하여 다음과 같이 분류한다.

(1) 열기건조법(熱氣乾燥法; hot air seasoning): 건조실 내의 공기를 70 °C 정도로 가열하여 송풍기로 열풍을 목재 사이에 보내어 건조하는 방법이며, 열원은 일반적으로 boiler의 폐기를 이용한다. 건조속도가 너무 크면 목재가 파열 되거나 변형하므로 초기에는 서서히 건조하는 것이 좋으며, 특히 경질 재료의 건조에는 더욱 주의를 요한다. (2) 침재건조법(浸材乾燥法; water seasoning): 원목을 2주간 정도 수침(水浸)시켜 수액(樹液)과 수분을 치환시킨 후 환기가 잘되는 곳에서 건조하는 방법으로서, 자연건조법에 비하여 건조가 빠르고 목재의 균열을 방지할 수 있으나 강도와 탄성이 감소하고, 해수(海水)에 침지할 경우에는 건조 후 흡습성이 큰 것이 결점이다. (3) 자재건조법(煮材乾燥法; boiling water seasoning): 목재를 용기에 넣고 수증기로 내부의 수액(樹液)을 빼내고 건조하는 방법이며, 증기압은 1.5 ~ 3.0 kg/cm2 정도이고, 두께 2.5 cm에 약 1시간의 비율로 증기를 주입한다. 이 방법은 조작과 설비가 간단하고 살균 및 살충 효과가 있으며, 수축 및 변형이 적고 건조가 빠르나 강도가 다소 떨어지고 변색이 되는 결점이 있다. (4) 진공건조법(眞空乾燥法; vacuum seasoning): 진공 상태에서 gas 및 전기의 열원에 의한 가열로 건조하는 방법으로서, 건조는 빠르나 비용이 많이 든다. (5) 훈재건조법(燻材乾燥法; smoking seasoning): 배기 gas 및 연소 gas를 목재 적치실에 보내어 건조하는 방법이다. (6) 전기건조법(電氣乾燥法; electric heat seasoning): 공기 중에서 전기저항열 또는 고주파열에 의한 건조법으로서, 온도 조절이 용이하나 건조비가 많이 든다. (7) 약제건조법(藥劑乾燥法; chemical seasoning): KC 건조하는 방법으로서 소량의 건조에 이용된다. [3] 목재의 방부

목재가 부패하는 것은 주로 균에 의한 것으로서, 분비되는 효소에 의하여 섬유질이

용해되어 목질(木質)이 저하한다.

부패를 방지하기 위해서 온도, 수분, 산소를 부패균의 활동 조건 이하로 유지하여야 한다.

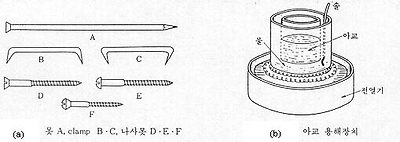

균의 활동 조건은 다음과 같다. 적극적인 방부법으로는 다음 방법을 채택할 수 있다. (1) 도포법(塗布法): 목재의 표면에 paint나 creosote oil을 도포 또는 주입하는 방법이다. (2) 침투법(浸透法): 염화아연, 승홍, 황산동 등의 수용액, 혹은 creosote에 목재를 수시간 내지 수일간 침지하는 방법으로서 가열하면 더욱 깊게 침투된다. (3) 자비법(煮沸法): 방부제를 끓여서 부분적으로 침입시키는 방법이다. (4) 충전법(充塡法): 목재에 구멍을 뚫고 방부제를 넣는 방법이다. [4] 목재의 접합

모형을 제작할 때 큰 목재를 구할 수 없거나 목재비를 절약하기 위하여 또는 제작상의 편리를 위해 부재(部材)나 부분품을 접합하는 경우가 있는데, 접합방법은 다음과 같다.

접착제에는 동물성 아교, 수지접착제 등이 있으며, 동물성 아교는 우피(牛皮) 또는

우골(牛骨) 등으로 제조되고 판상(板狀) 또는 봉상(棒狀)의 형태로 시판되고 있다. 이 판상

또는 봉상의 것을 냉수에 수시간 담갔다가 아래 그림과 같이 이중용기를 사용하여 60 °C

정도에서 용해시켜 사용한다. 접합하기 전에 목재의 접합부를 따뜻할 정도로 가열한

상태에서 적당한 농도의 아교를 바르고 접착시켜 6 ~ 7시간 동안 유지하는 것이 좋다.

수지접착제에는 초산비닐수지 접착제, 요소수지 접착제 및 석탄산수지 접착제 등이 있다.

(g)는 파형못에 의한 접합으로서 깍아 맞추기에서 예외됨] 도구 및 아교 용해 장치 1치(3.03cm)단면 각재로서 길이가 12자(3.636m)의 체적을 1사이, 즉 (두께 1치) X

(너비 1치) X (길이 12자)의 체적을 1사이라 하고, 10자3을 1석(石), 즉 (두께 1자) X

(너비 1자) X (길이 10자) = 10자3의 체적을 1석이라 한다. 판재(板材)의 면적은 6자평방

(36평방자=3.305m2)을 1평(坪)이라 한다. 최근에는 판재의 면적 단위에 m², 각재의 체적

단위에 m ³의 사용을 권장하고 있다. 각재의 정의는 대략 너비가 두께의 3배 미만, 판재의

정의는 대략 두께가 6cm 미만이고 너비가 두께의 3배 이상이다.

일반적인 기성재의 치수는 다음과 같다.

(1) 각재의 단면: 7分角(2cm각), 1치각(3cm각), 1치 2분각(3.6cm각), 1치 5분각(4.5cm각), 1치 7분각 (5cm각), 3치각(9cm각), 3치 5분각(10.5cm각), 4치각(12cm각) (2) 판재의 두께: 3分널(1cm두께), 4분널(1.2cm두께), 5분널(1.5cm두께), 6분널(1.8cm두께), 7분널 (2.1cm두께), 8분널(2.4cm두께), 1치널(3cm두께), 1치 2분널(3.6cm두께), 1치 5분널 (4.5cm두께), 2치널(6cm두께) (3) 목재의 길이: 6자(182cm), 9자(273cm), 12자(364cm), 15자(455cm), 18자(546cm) 등이 있고, 6자 미만은 단척물(短尺物) 이라 하여 별도로 취급한다. 3 장 주 형 3-1 주형의 종류 주형은 주형 재료에 따라 사형(砂型; sand mold)과 금속주형(金屬鑄型, 金型; metal mold)으로 나눈다. 사형은 수분 상태에 따라 생형(生型, 生砂型 ; green sand mold)과 건조형(乾燥型; dry sand mold)으로 분류할 수 있고, 이 외에 특수주형이 있다. [1] 사 형

주형 제작 당시의 수분을 함유한 상태에서 주탕(注湯)하는 생형에서는 수증기의 발생, 통기도의 불량으로 인하여 기공(氣孔; blow hole)이 생기기

[4] 골조모형

gear주물을 얻기 위한 주형제작용 부분모형

gear주물을 얻기 위한 주형제작용 부분모형

[5] 긁기모형

곡관주물을 얻기 위한 주형제작용 골조모형

곡관주물을 얻기 위한 주형제작용 골조모형

[6] match-plate모형

글기모형에 의한 core 제작

글기모형에 의한 core 제작

[7] 잔형

core

core

원목을 반지름방향으로 제재하면 평행한 직선 무늬가 생기며, 이 무늬를 곧은결 또는

[2] 목재의 변형과 건조

수피(樹皮): 수액이 많은 표피부분

수피(樹皮): 수액이 많은 표피부분

수심(髓心): 원목의 중심부로 무른 부분

연륜(年輪)(나이테): 수심을 중심으로한 동심원

심재(心材): 수심 주위의 단단한 조직 부위

변재(邊材): 수피 근처의 무른 조직 부위

수선(髓線): 연륜에 수직한 반경방향의 선

목구면(木口面, 橫斷面; cross section):

정목면(柾目面, 徑斷面; radial section): 수간의 축에 평행한 단면으로서 수심을

연륜방향의 수축률이 가장 크고, 다음에

연륜방향의 수축률이 가장 크고, 다음에

목재의 각종 균열

목재의 각종 균열

![]()

단

W₁: 건조되기 전의 목재의 중량, W₂: 100 ~ 105℃로 건조시킨 목재의 중량,

가옥적법

가옥적법

![]() , 산성백토, H2SO4 등과 같이 흡습성이 큰 건조제를 목재와 함께 건조실에 넣고

, 산성백토, H2SO4 등과 같이 흡습성이 큰 건조제를 목재와 함께 건조실에 넣고

[5] 목재의 규격

쉽고, 주형의 강도가 낮아 주형이 파손되거나, 급랭에 의하여 주물의 재질이

불균일 하기 쉽다. 생형은 특히 주강과 같이 주입온도가 높고 수축률이 큰

재료의 주조에는 부적당하다.

-

(2) 건조형(乾燥型):

-

주형을 제작한 후 건조시킨 주형으로서 수증기 발생이 적고, 통기도가 좋아

-

기공의 발생이 적으며, 주형의 강도가 커서 압력이 큰 대형 주물과 복잡한 주물의

-

주조에 적합하다.

-

(3) 표면건조형(表面乾燥型):

-

생형으로서는 주조에 부적합하고 건조형으로까지 할 필요가 없는 경우에 주형

-

내부의 표면만을 gas torch 등으로 건조시킨 주형이다.

[2] 금속주형

금속제 주형으로서 내열강(耐熱鋼)으로 만들며, aluminum과 같이 용융점이 낮은

금속의 소형 및 정밀주조에 사용된다. 주형의 제작비가 높으므로 다량 생산에

유리하다. 보다 상세한 내용은 다음 특수주조법의 die casting에서 다루기로 한다.

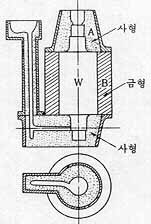

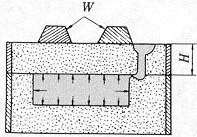

[3] 특수주형

주형의 강도를 크게 할 목적으로 cement나 합성수지 및 물유리 등을 모래와 배합하여

주형을 만들거나, 아래 그림과 같이 roller의 몸체는 냉각속도를 크게하여

경도가 큰 cementite조직을 얻고 journal 부는 서냉시킴으로써 회주철(灰鑄鐵)

조직을 얻기 위하여 금형과 사형을 조합한 주형도 있다. 냉각속도가 너무 크지

않도록 주탕(注湯)전에 금형을 60 ~ 70℃ 정도로 가열한다. 이와 같이 금형에 의한

급랭 주조법을 냉강주조법(冷剛鑄造法; chilled casting)이라 하며, 이 때의

주물을 냉강주물(冷剛鑄物; chilled casting)이라 한다.

사형에 금속 덩어리를 묻어 주물의 냉각속도를 크게 하는 방법도 있으며, 이 때의

금속을 냉금(冷金; chill)이라 한다.

3-2 주형사

모래, 점토 및 수분을 주성분으로 하여 주형제작에 사용되는 혼합사를

주형사(鑄型砂; molding sand)라 하며, 이 외에 석탄, coke 분말 등을 첨가하여

성형성을 증가시키고, 주형사가 주물에 소착(燒着)하는 것을 방지하며, 주형에

다공성(多孔性)을 준다. 톱밥, 수모(獸毛), 볏집 등을 적당히 첨가하면 주형의

다공성에 도움이 된다. 또한 당밀(糖蜜), 유지(油脂) 및 인조수지(人造樹脂)를

혼합하면 연소되어 주형의 강도와 통기성이 증가 된다. 주형사의 선택은 주물재료,

주물의 크기, 주물형상, 주물의 정도, 주물의 기계적 성질 등에 따라 다르나,

주형사의 일반적 구비 조건을 들면 다음과 같다.

- 성형성이 좋아야 한다.

- 내화성이 크고 화학적 변화가 없어야 한다.

- 적당한 강도를 가져야 한다.

- 통기성이 좋아야 한다.

- 주물표면에서 잘 털어져야 한다.

- 적당한 입도를 가져야 한다.

- 열전도성이 낮아 보온성이 있어야 한다.

- 쉽게 노화(老化)하지 않고 복용성(復用性)이 있어야 한다.

- 염가이어야 한다.

[1] 모래

사립(砂粒)은 석영(石英)과 장석(長石)이 주성분이고, 약간의 산화철과

방해석(方解石)이 혼합되어 있다. 모래는 천연사와 인공사로 분류되고,

천연사에는 하천사(河川砂)와 산사(山砂) 등이 있다.

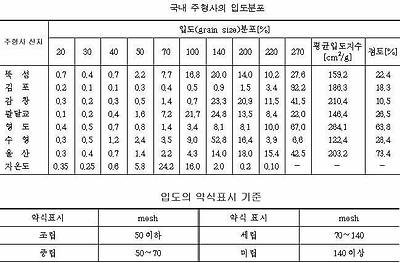

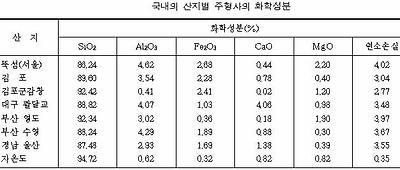

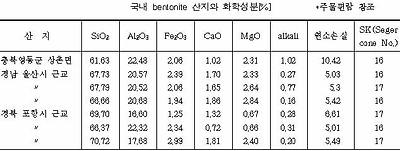

다음 표는 주형사로 사용되는 국내산 산지별 모래이다.

[2] 점결제(粘結劑; binder)

-

(1) 점토(粘土):

-

SiO₂46%, AlO₃34%, 수분 16%, 기타 FeO, CaO, MgO 등을 함유한 담황색의

-

흙으로서, 수분을 가하면 점착성을 갖게 되어 점결제로 사용되나

-

내화도(耐火度)와 통기도(通氣度)가 낮은 것이 결점이다. 대기 중에서

-

흡습성이 크기 때문에 조형 후 주형의 강도가 떨어진다.

-

(2) bentonite:

-

화산회의 풍화에 의하여 생성된 점토로서 K, Na 이온을 가진 약알카리성

-

반응을 일으키는 alkali bentonite와 H₂, Mg, Ca 이온을 가진 약산성 반응을

-

일으키는 bentonite의 두 종류가 있다. 이들에 수분을 가하면 점결성이 클 뿐

-

아니라 건조하면 강도가 크고, 통기성, 내화도가 크기 때문에 최근에는

-

점결제로서 이것이 주로 사용된다. 다음 표는 국내 bentonite의 산지별 성분이다.

-

(3) 유기질 점결제(有機質 粘結劑):

-

유기질 점결제에는 유류(油類), 곡분류(穀粉類). 당류(糖類), 합성수지, pitch,

-

protein 및 송지(松脂) 등이 있는데, 일반적으로 열분해온도가 낮기 때문에

-

200~250℃ 정도에서 건조시켜도 건조강도가 크며, 대기 중에서 흡습성이

-

적고 주물을 꺼낼 때 주형의 붕괴성도 좋으며, 주물표면도 곱다.

이러한 점결제는 주형의 강도는 크나, 주형을 해체하기가 어렵고 주형사의

복용성이 없다는 것이 결점이다.

[3] 주형사의 용도별 분류

-

(1) 생형사(生型砂; green sand):

-

생형에 적합하도록 조성된 주형사로서 규사 75 ~ 85%, 점토 5 ~ 13%, alkali성

-

토류(土類) 2.5% 이하, 철분 6% 이하, 수분 6% 내외가 좋으며, 주로 일반

-

주철주물 및 비철주물의 주조에 사용된다.

-

(2) 건조형사(乾燥型砂; dry sand):

-

건조형에 적합하도록 조성된 주형사로서, 생형사보다 수분, 점토 및 내열재를

-

많이 첨가한다. 건조한 후 통기성과 내화성을 증가시킬 목적으로 톱밥, 왕겨

-

및 coke 등을 첨가한다. 주강(鑄鋼)과 같이 주입온도가 높고, gas 발생이

-

많으며, 응고속도가 빠르고 수축률이 큰 금속의 주조에서는 주형의 내화성,

-

통기성 및 가축성(可縮性)을 요하는 건조형사를 사용한다.

-

(3) 표면사(表面砂; facing sand):

-

주형에서 고온의 용융금속 및 주물과 직접 접촉하는 주형사는 내화성이 커야

-

하고, 주물표면의 정도를 고려하여 입자가 작아야 하기 때문에 석탄분말이나

-

coke 분말을 고사(古砂), 신사(新砂), 점결제 등과 배합하여 사용하며, 이를

-

표면사라 한다.

-

(4) core용사(core sand):

-

core는 주형 내부에서 용융금속과 접촉하는 면적이 크고, 고온에 장시간

-

접하기 때문에 통기성과 내열성이 커야 할 뿐만 아니라 core의 자중과

-

용융금속에 의한 부력에 대처하여 강도가 커야 하고, 주조 후 붕괴가

-

용이하여야 한다. 이에 적합하게 조성된 주형사를 core용사라 하며, 보통

-

신사 6, 고사 4의 비율로 배합하고 소량의 점토를 가한다.

주강용에서는 내화도를 높이고, 필요에 따라 합성수지, 소맥분(小麥粉), -

당밀(糖蜜), 아마인유(亞麻仁油), 점토 등을 혼합하여 주형을 제작하고

-

200 ~ 250℃로 건조로에서 건조하면 합성수지 및 아마인유 등은 탄화하여

-

소결성(燒結性)을 준다.

-

(5) 분리사(分離砂; parting sand):

-

주형에서 모형을 빼내고, 용융금속이 주형 공간에 흘러 들어가는 탕로 등을

-

두기 위하여 상형과 하형을 분리할 수 있도록 상하형 경계에 뿌리는 점토가

-

섞이지 않은 건조된 하천사 등을 분리사라 한다.

-

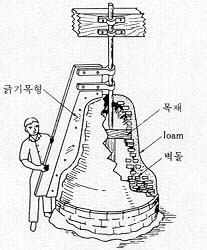

(6) loam 형사(loam 型砂; loam sand):

-

대형 주물을 주조할 때 그림과 같이 frame은 목재나 벽돌 등으로 구축하고,

-

용탕의 접촉 부위에 점착성이 큰 주형사를 바른 주형을 loam 주형(loam mold)

-

이라 한다. 이때의 주형사를 loam 형사라 하며, 주로 회전모형에 의한

-

주형제작에 많이 사용된다. 내화도는 건조형사의 것보다 낮고, 경도는

-

생형의 것 보다 크다. 고사 6, 하천 신사 4의 비율로 배합하며, 점결성을

-

주기 위하여 점토수 15%를 가하고, 당밀 등을 첨가한다. 통기성을 부여하기

-

위하여 쌀겨, 면, 볏짚, 톱밥, 털 등을 가한다.

[4] 주형사의 성질시험

소정의 건전 주물을 얻기 위해서 주형사의 성질을 시험하여 앞에서 언급한 주형사의

구비조건을 평가하는 것이 필요하다. 주형사의 성질 평가에는 보통

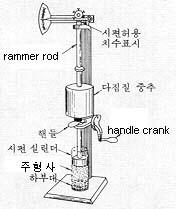

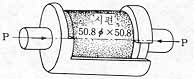

AFA(미국鑄物師協會; American Foundarymen's Association)의 표준시편을 사용하며,

안지름 50.8mm(2in)인 원통에 주형사를 넣고 6.5Kg의 중추를 50.8mm(2in)의 높이에서

3회 낙하시켜 높이가 50.8mm(2in)가 되도록 표준시편을 제작한다. 표준시편을

제작할 때 50.8mm(2in)의 높이가 될 때까지 주형사를 다시 넣고 반복한다.

-

주형사 시험용 표준시편 제작기

주형사 시험용 표준시편 제작기

-

(1) 강도시험:

-

주형에는 용탕(熔湯)의 정압(靜壓) 및 동압(動壓)이 작용하므로 압축강도,

-

전단강도 등이 어느 일정값 이상이 되어야 한다.

-

(1-1) 압축시험:

-

압축시험은 표준시편이 습태(濕態)일 경우에는 30g/cm²/sec의 속도로,

-

건조 상태의 경우에는 150g/cm²/sec로 압축하여 압축강도를 측정한다.

-

(1-2) 전단시험:

-

전단시험은 아래 그림과 같이 표준시편에 전단력 P(g)를 작용시켜

-

로 전단강도를 계산한다.

로 전단강도를 계산한다.

전단시험

전단시험

-

(2) 점착력 시험:

-

주형사의 점착력은 모래의 입자, 점토 및 수분량에 따라 다르다. 수분이 너무

-

적으면 성형성이 떨어져 주형의 강도가 낮아지고, 수분이 너무 많아도

-

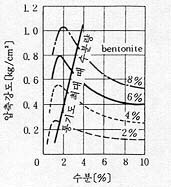

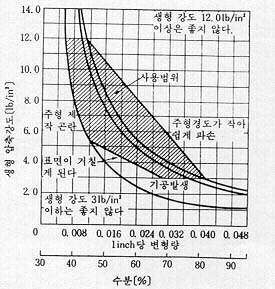

점액상(粘液狀)이 되어 성형성이 낮고 통기도가 좋지 않다. 아래 그림은

-

점결제로 bentonite를 사용했을 때의 수분량에 대한 점착력을 압축강도로

-

표시한 것이다.

수분량에 대한 점착력을 압축강도로 표시

수분량에 대한 점착력을 압축강도로 표시

주형사의 수분함유량은 시료 50g을 취하여 정해진 온도에서 정해진 시간동안

-

가열한 후 중량을 달아 중량차를 원중량에 대한 백분율로 표시한다.

점토분(粘土分)이라 하면 점토뿐만 아니라 지름 50㎛보다 작은 사립(砂粒)까지를 -

포함하며, 주형사 약 100g 정도를 100℃ ± 5℃에서 일정량이 될 때까지 1~2시간

-

정도 건조한 후 건조기 내에서 냉각시킨 것에서 50g을 취하여 3%의 NaOH

-

수용액을 가하고 증발시킨 다음, syphon으로 점토분을 분리시켜 다음 식으로

-

점토분을 계산한다.

주형사의 적정 수분함량

주형사의 적정 수분함량

-

(3) 입도(粒度; grain size):

-

모래의 입자가 크면 주물 표면이 거칠 뿐 아니라 용융 금속이 모래입자 사이에

-

침투하여 모래가 주물에 소착(燒着)하기 쉽고, 입자가 너무 작으면 통기성이

-

불량하여 주물에 기공이 생기기 쉽다. 모래입자의 크기를 선별할 때 체를

-

사용하며, 체에서 1in인 1변의 분할 등분수(mesh, #)로써 표시한다.모래

-

입도의 %를 표시하는 데에는 체눈이 큰 순서로 체를 쌓아 놓고 건조된 시료를

-

일정한 시간 동안 흔들어 각 체에 남은 모래의 중량을 다음 식에 의하여

-

계산한다.

입도의 범위를 알기 위하여 다음과 같은 입도지수(粒度指數)를 구하는

-

경우가 있다.

Wi: 각 체에 분리된 모래의 중량[g], δi: 입도계수[cm²/g], S: 모래 입자의 -

총면적[cm²]이라 하면

- 이를 F라 하면

평균입도지수가 크다는 것은 작은 입자가 많거나 전반적으로 입자가

-

작다는 것을 의미한다.

다음은 국내 주형사의 입도분포와 입도의 약식표시법을 보여준다.

-

(4) 입형(粒形; grain shape):

-

천연사는 환형(丸形)에 가깝고 인조사는 기계적으로 파쇄된 것이기 때문에

-

각형(角形)이 많다. 환형의 것이 유동성, 충전성(充塡性)이 크고 주물표면도

-

양호하며 표면적이 적기 때문에 수분과 점결제가 적어도 되지만, 점결제를

-

충분히 사용할 경우에는 각형이 표면적이 크기 때문에 주형의 강도가 크다.

-

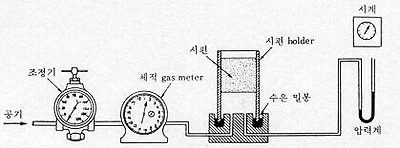

(5) 통기도(通氣度; permeability):

-

주형에 용융금속을 주입했을 때 용융금속에서 나오는 gas, 주형의 수분

-

증발에 의한 gas, 주형의 공간에 있는 공기 등을 충분히 축출하지 않으면

-

이 들 gas가 주형공간의 일부를 점유하고 있기 때문에 그 곳에는 용금이

-

채워지지 않고 공간으로 남아 있는 기공(氣孔; blow hole)이 발생하여

-

주물의 결함으로 남는다. 따라서 주형사는 gas와 공기가 적당히 통과할 수

-

있어야 하며, 이 정도를 통기도라 한다.

통기도 측정장치

통기도 측정장치

통기도는 위 그림과 같은 장치에 표준시편을 넣고 일정량의 공기가 통과하는

-

시간 및 압력을 측정하여 다음 식으로 계산한다.

K: 통기도, Q: 통과공기량[cm³ 또는 c.c.]이며, 입구와 출구의 압력차가 - 일정할 때 유출공기량으로 표시한다.

P: 공기압력[水柱의 높이 g/cm²], A: 시편의 단면적[cm²], t: 통과시간[min], - h: 시편의 높이[cm]

만일 표준시편 A=π/4×(5.08)², h=5.08을 사용하고 Q=2000c.c.라 하면

-

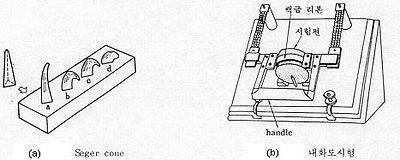

(6) 내화도(耐火度; refractoriness):

-

주형사가 용융, 연화(軟化), 소착(燒着)하지 않고 주물에서 잘 털어져야 한다.

-

주형사 중에서 산화철, magnesia 등은 내화도를 감소시키고, 용융금속에

-

접하면 slag화 된다. 탄산염이 개재되면 분해되어 미분말(微粉末)이 되어

-

통기도를 해친다.

내화도의 측정은 주형사를 그림(a)와 같이 Seger cone이라 하는 정해진 규격의 -

삼각추로 성형하고 노(爐)중에서 고온으로 가열하여 cone이 연화되어 바닥에

-

닿는 온도로 내화도를 정한다. 또는 그림(b)와 같이 표준시편 위에 백금 ribbon

-

을 대고 가열하여 소결이 시작되는 온도로 내화도를 정한다.

천연사의 내화도가 낮은 것은 1250 ~ 1350oC이고, 높은 것은 1500 ~ 1600oC이다. -

그런데 주철의 주입온도가 1350 ~ 1450oC이고, 주강(鑄鋼)의 주입온도가

-

1500 ~ 1550oC 이므로 천연사의 내화도는 다소 부족하므로 흑연과 같은

-

내화성이 큰 분말을 주형표면에 도포할 필요가 있다.

-

내화도

내화도 -

측정장치

보충(95KB, 1매)(Seger cone에 대한 설명)

보충(95KB, 1매)(Seger cone에 대한 설명)

-

(7) 성형성(成型性; moldability):

-

주형을 만들 때 조형의 용이성을 성형성이라 하며, 주형에 다짐을 주면 그 효과가

-

모든 곳에 잘 전달 되었을 때 성형성이 좋은 주형사라고 말할 수 있다.

-

이 성형성을 표시하는 방법에는 Dietert 법과 Kyle 법이 있다. Dietert 법은

-

표준시편을 1회 다지고 2회 다짐 후 이들 높이의 차

를 측정하여 다음 식으로

를 측정하여 다음 식으로 -

계산한다.

가 크다는 것은 1회 다짐에서 많이 다져지지 않은 것으로서 성형성이 낮은

가 크다는 것은 1회 다짐에서 많이 다져지지 않은 것으로서 성형성이 낮은 -

것이다.

Kyle 법은 표준시편을 다시 3회 다지고 상면(上面)과 하면(下面)의 경도를

-

측정하여 다음 식으로 계산한다.

하면의 경도가 낮다는 것은 상면에 가한 압력이 하부까지 잘 전달되지 않은

-

것으로서 성형성이 낮은 것이다.

-

(8) 경도(硬度; hardness):

주형의 경도는 다짐 정도를 표시하며, 주형의 강도 및 통기도와도 관계가 있다.

경도계에는 생형용과 건조형용이 있으나 여기서는 생형용에 많이 사용되는

AFS(American Foundrymen's Society)의 표준경도계를 소개한다. 0.1in 변위

시키는 데 237g의 힘을 요하는 spring으로 지름 0.2in인 강구를 지지하고 있으며,

이 강구로 주형면을 압입하여 압입깊이가 강구의 반지름인 0.1in일 때의 경도를

0으로, 압입깊이가 없을 때의 경도를 100으로 한다.

다음과 같이 경도를 약식으로 표시 하기도 한다.

무르게 다진 주형의 경도: 70 이하

중간 정도 다진 주형의 경도: 70 ~ 80

단단하게 다진 주형의 경도: 80 이상

AFS 표준경도계

AFS 표준경도계

3-3 주형사 처리용 기계

주조공장에서 주물 1ton에 대하여 대략 5ton의 주형사를 관리하여야 하며, 제품의

품질을 높이고, 생산능률을 올리기 위해서는 주형사의 합리적인 처리가 요구된다.

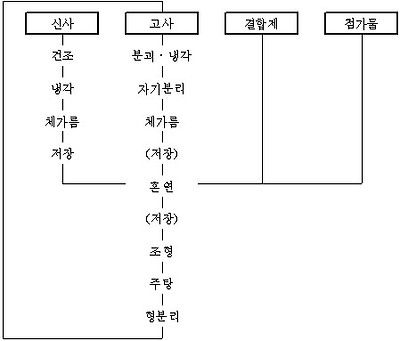

아래 그림은 주형사의 처리 과정을 보여주며, 주형으로부터 주형사의 회수, 신사와

점결제 및 기타 첨가제의 혼합, 운반의 세가지로 대별할 수 있다.

산이나 하천에서 채취한 모래 또는 회수한 고사를 사용 목적에 알맞게 분쇄하는

주형사의

주형사의

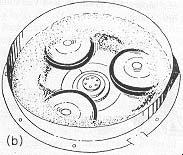

기계로서, 아래 그림(a)와 같이 고무가 입혀진 바퀴가 회전하고 주형사가 담긴

pan은 고정되어 pan의밑면과 바퀴 사이에서 분쇄하는 경우와 그림(b)와 같이

pan과 바퀴가 고속으로 회전하면서 pan의 벽과 바퀴 사이에서 분쇄되는 고속

분쇄기 등이 있다.

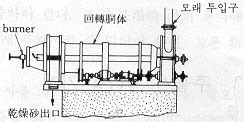

신사(新砂) 또는 회수 고사(古砂)를 체질, 혼합 등의 처리를 하기 전에 건조기에서

건조한다. 원통형 건조기 내부에는 열풍(熱風)과 열교환을 겸한 이송날개가 있으며,

건조 능력은 3m³/hr 정도이다.

[3] 사립자 분리기(砂粒子 分離機)

고사(古砂)일 때에는 조립사(粗粒砂), 미립사(微粒砂), 철편(鐵片) 및 기타 협잡물을

-

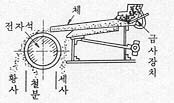

(1) 자기분리기(磁氣分離機):

-

아래 그림과 같이 영구자석 또는 전자석을 이용하여 철편을 분리해내며 처리

-

능력은 4ton/hr 정도이고 belt속도 10m/min일 때 자속은 120000Mx 정도이고,

-

35m/min일 때는 500000Mx 정도이다.

-

(2) 체(riddle):

-

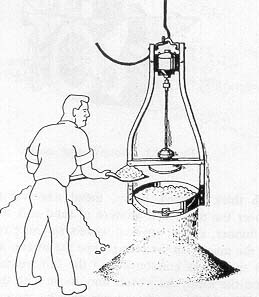

그림(a)는 회전식 기계체(gyratory riddle)이며, 그림(b)는 진동식 기계체로서

-

spring으로 지지된 체를 편심축에 의하여 진동시킨다. 사립자의 체가름에

-

적당한 진폭과 진동수를 선택할 필요가 있다.

회전식 기계체

회전식 기계체

진동식 기계체

진동식 기계체

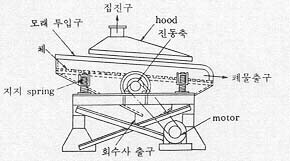

[4] 혼사기(混砂機; sand mixer)

신사와 고사, 점토 및 수분 등을 균일하게 혼합하기 위한 기계이다. 아래 그림(a)는

서로 반대 방향으로 회전하는 원판에 고정된 pin에 주형사가 충돌하여 분쇄되면서

혼합되고, 그림(b)에서는 원통 내의 축에 고정된 propeller에 의하여 투입된 주형사가

혼합된다.

-

혼사기

혼사기

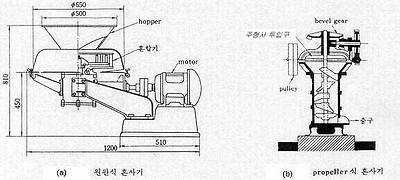

[5] 분리-혼사기(分離-混砂機)

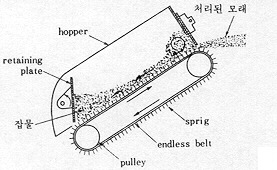

아래 분리-혼사기에서는 강제(鋼製)빗이 고정된 belt가 pulley에 의하여 회전하며,

빗에 의하여 사괴(砂塊)가 분쇄되고, 철편 등의 잡물(雜物)은 분리되어 밑으로 내려

오면서 빗과 분사에 의하여 혼합된다.

-

분리-혼사기

분리-혼사기의 외관

3-4 주형제작도구 및 기계

[1] 수작업용 주형제작도구

-

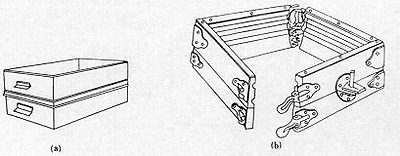

(1) 주형상자(moulding box, molding flask):

-

주형상자는 재료에 따라 분류하면 목제 주형상자, 금속제 주형상자가 있고,

또는 아래 그림(b)와 같이 주형을 제작한 후 주형상자를 제거하여 다른 주형을

계속 제작할 수 있는 개폐식(開閉式) 주형상자(snap flask)도 있다. 개폐식 주형

상자는 주물의 크기가 작을 때, 즉 용금의 압력이 낮을 때만 주형상자를 제거한

상태에서 주탕(注湯)할 수 있다.

주형상자

주형상자 -

(2) 정반(定盤; molding board):

-

그림과 같이 모형 또는 주형상자를 놓는 대로서 주형도마라고도 하며 변형이

없어야 한다.

주형도마

주형도마 -

(3) 목마(木馬; wooden horse):

-

그림과 같이 회전모형을 지지할 때 사용되는 것으로서 목마 위에 중추 등을

올려 놓기도 한다.

목마

목마 -

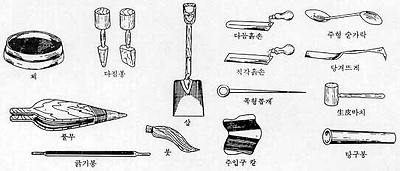

(4) 수공구(手工具; hand tool):

-

주물의 개수가 적을 때에는 손작업에 의하여 주형제작을 하며, 이에 사용되는

-

공구의 예를 들면 다음과 같다.

- 삽(shovel): 주형상자에 주형사를 넣거나 주형에서 주물을 꺼낼 때 사용된다.

- 흙손(trowel)과 주형 spoon: 주형의 수리에 사용된다.

- 뜨게(lifter): 주형 내부에 들어간 주형사 등을 꺼낼 때 사용된다.

- 목형뽑개(draw spike): 주형에서 손잡이가 없는 목형을 뽑을 때 사용되며, 큰 목형에 대하여는 끝이 나사로 된 뽑개를 사용한다.

- 공기구멍 송곳(vent wire): 주형에 구멍을 내어 통기도를 도울 때 사용된다.

- 풀무(bellows): 주형 내에 떨어진 주형사를 불어낼 때 사용된다.

- 체(riddle): 주형사 중에 있는 큰 모래, 돌, 철편 등을 제거하거나 분리사를 살포할 때에 사용된다.

- 직선자(straight edge): 주형사를 주형상자의 높이에 맞추어 평평하게 고르는데 사용된다.

- 다짐봉(floor hammer): 주형상자 내의 주형사를 다질 때 사용된다.

- 탕구봉(湯口棒; gate plug): 주형 내에 주입구를 내는 데 사용되는 봉으로서 taper져 있다.

- 주형붓(swab): 목형을 주형에서 뽑기 전에 목형 주위에 물을 발라서 목형과 주형사의 분리를 돕거나, 주형의 무너진 부분을 수리할 때 수분을 가하기 위하여 사용된다.

-

-

-

-

-

-

-

-

-

-

-

주형제작용 수공구

[2] 주형제작기계

다량의 주물을 경제적으로 얻기 위해서는 주형제작을 기계화할 필요가 있으며,

기본적인 주형제작기계를 들면 다음과 같다.

-

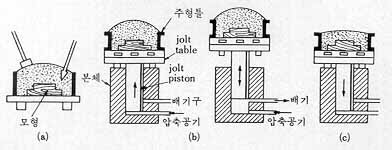

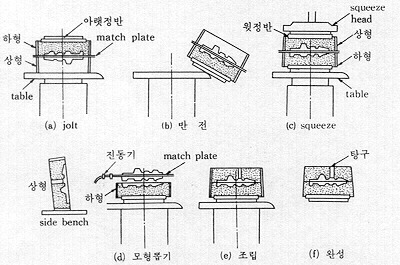

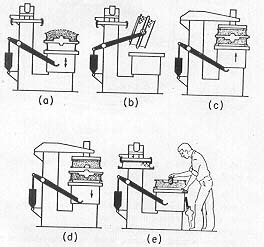

(1) 진동식 주형기계(振動式 鑄型機械; jolt molding machine):

-

아래 그림과 같이 주형사가 담긴 주형상자와 함께 진동 table을 압축공기로

밀어올린 후 배기하면 주형상자와 진동 table이 자중에 의하여 낙하하면서 기계

본체에 충돌하여 주형사가 다져진다. 배기 종단에서 cylinder의 배기구멍이

차단되므로 압축공기에 의하여 piston이 다시 상승한다. 이와 같이 되풀이되는

운동을 jolt운동(jolt motion)이라 한다.

이 기계에 의한 주형은 하부(下部)는 잘 다져지나 상부(上 部)가 잘 다져지지않는 단점이 있다.

진동식 주형기계

진동식 주형기계 -

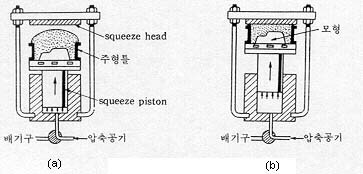

(2) 압축식 주형기계(壓縮式 鑄型機械; squeeze molding machine):

-

아래 그림과 같이 주형사가 담긴 주형상자를 압축공기의 힘으로 들어올려 상부에

고정된 평판에 닿으면 주형사가 눌려 다져진다. 이런 운동을 squeeze

운동(squeeze motion)이라 한다.

이 기계에 의한 주형은 진동식 주형기계에 의한 것과는 반대로 상부는 잘다져지나 하부는 압력 전달이 덜 되어 잘 다져지지 않는 단점이 있다.

-

(3) 진동-압축식 주형기계(振動-壓縮式 鑄型機械; jolt-squeeze molding machine):

-

진동식과 압축식 주형기계의 각각의 단점을 보완한 것으로서, 하형은 진동식으로

다지고 상형은 압축식으로 다진다.

모형에 부착된 진동기는 모형을 빼내기 전에 모형에 미세한 진동을 주어 모형이주형에 눌러 붙은 것을 분리시키는 역할을 한다.

조작 공정

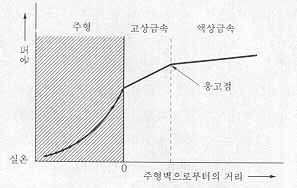

다음 그림에서와 같이 진동식 주형기에서 제작된 주형의 사층밀도는 모형에

가까울수록 크고, 압축식 주형기계에서 제작된 주형의 사층밀도는 모형에서

먼 곳, 즉 압축판(squeeze head)에 가까운 층의 것이 크다는 것을 알 수 있다.

아래 그림은 반전식 진동-압축식 주형기계로서, (a)에서는 진동으로 다지고,

(b)에서는 반전시키고, (c)에서는 상하형을 동시에 압축하고, (d)와 (e)에서는

형을 분리하여 모형을 빼낸다.

-

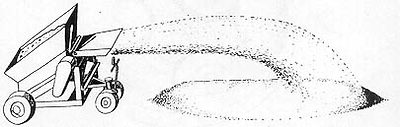

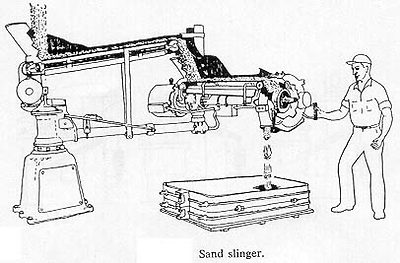

(4) sand slinger:

-

sand slinger는 모형이 놓인 주형상자에 주형사를 투사(投射)하는 impeller,

-

impeller에 주형사를 공급하는 belt conveyor 및 이것들을 지지하는 지지대로

-

구성된 조형기이다. 주형사의 운반, 투입 및 다짐이 동시에 행하여지기 때문에

-

능률적이고, 주형의 모든 부분이 균등히 다져진다.

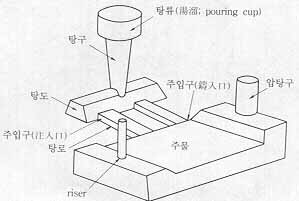

3-5 탕구계(湯口系; gating system)와 압탕구(押湯口; feeder)

[1] 탕구계(湯口系; gating system)의 개요

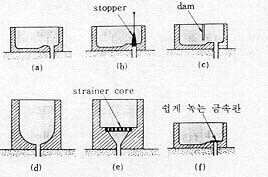

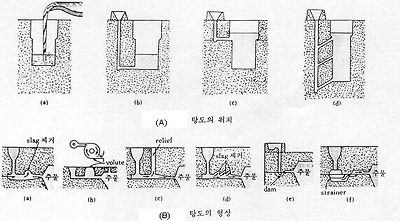

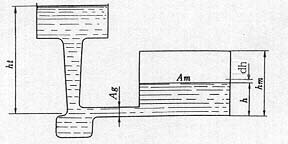

탕구계는 아래 그림과 같이 탕류(湯溜; pouring cup), 탕구(湯口; sprue), 탕도(湯道;

cross gate), 탕로(湯路) 및 주입구(注入口; ingate) 등으로 구성되어 있다.

용융금속으로 주형을 채우기 위한 탕구계는 유입(流入) 중에 주형에 손상을 주지 않고,

gas를 흡입하지 않으며, 주입량과 온도구배가 알맞도록 설계되어야 한다.

-

(1) 탕류(湯溜; pouring cup):

-

용탕을 주입할 때 비산(飛散)을 방지하여 산화를 방지하고, 협잡물 등이 들어가지

-

않고 조용히 유동시키기 위하여 아래 그림과 같은 stopper, dam 및 strainer 등을

-

설치하는 경우가 있다.

탕류(주탕 cup)

탕류(주탕 cup)

-

(2) 탕도(湯道; cross gate):

-

수직으로 있는 탕구에서 주물이 얻어질 주형 공간으로 이어지는 수평으로 놓인

-

유로를 탕도라 한다. 아래 탕도의 위치도에서 (a)는 top gate로서 주형이 작은

-

경우 또는 큰 주형에서는 충격저항이 큰 경우에 사용되나, 용탕의 산화가 심하고

-

주형이 침식되는 단점이 있다. (b)는 bottom gate로서 용탕의 교란이 없어 주형이

-

침식되지 않으며 불순물이 잘 부유하는 장점이 있으나, 온도구배가 좋지 않다.

-

(c)는 분리면 gate로서 top gate와 bottom gate를 절충한 것이다.

탕도의 형상에서 (a)는 slag가 생기기 쉽고 침전물이 많은 경우, -

(b)는 경합금(輕合金)과 같이 산화물이 생기기 쉬운 경우, (c)는 slag의 제거와

-

함께 압탕(押湯)의 역할을 겸하고 있다. 이 외에 (d), (e), (f)도 slag 제거를 위한

-

구조이다.

-

-

-

-

-

-

-

-

-

-

-

-

-

-

탕도의 위치 및 형상

[2] 탕구계(湯口系)의 설계

-

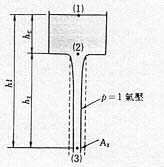

(1) 수직주탕(垂直注湯; vertical gating)의 탕구 단면적:

-

낙하주탕이라고도 하며, 아래 그림에서와 같이 용탕이 탕류(湯溜; pouring cup)

-

에서 자유낙하할 때 위치 (2), (3)에 대하여

-

그런데 연속의 법칙 A₂·v₂=A₃·v₃에서

-

-

단, A₂, A₃는 탕구의 단면적이 아니고 용탕 stream의 단면적이다.

(2)와 (3)의 위치에서 탕구의 단면적이 h에 따라 쌍곡선함수로 변하여야 하나, -

작업의 편리상 일반적으로 A₂에서 A₃까지를 직선으로 연결한 탕구봉을

-

사용하기 때문에 상부에서는 탕구의 단면적이 stream의 단면적 보다 크게 되어

-

저압(低壓)이 된다. 이와 같은 저압에서 용탕이 주형벽으로 부터 gas를 흡입하게

-

되고 금속과 반응하여 산화물을 형성하거나 기공의 원인이 될 수 있다. 경우에

-

따라서는 흡입된 공기 내의 산소가 금속과 반응하여 미세한 규산염입자를

-

형성하고, 질소는 냉각될 때 기포로 되어 방출되는 이점도 있다.

-

(2) 압상주탕(押上注湯; bottom gating)의 주입시간과 탕구의 높이:

-

낙하주탕에서는 용탕이 비산(飛散) 및 산화하므로 아래 그림과 같이 용탕이

-

주형의 밑으로 들어가게 하는 압상주탕을 하는 경우가 있다.

흡인 작용이 없이 용탕이 탕구계에 충만하여 유동한다면

가 성립된다. 단, tf는 주형을 채우는데 요하는 시간이다.

압탕(押湯)을 고려하여 ht 〉hm이며, ht를 크게 할수록 tf는 단축된다.

-

(3) 수평주탕(水平注湯; horizontal gating)의 탕도 단면적:

-

아래 그림에서와 같이 유동방향의 변화나 단면적이 급작스럽게 변화하는

-

유로에서는 용탕 stream의 교축작용(交縮作用)에 의하여 gas를 흡인할 수 있다.

점 (2)와 (3)에 대한 Bernoulli 방정식은

-

-

-

수평주탕

-

-

-

-

-

-

-

그런데 p₃는 대기압 이므로 p₂는 대기압 이하로서 흡인작용을 한다.

-

여기에서도 용탕이 흡인작용을 하지 않도록 하기 위해서는 점 (2)와 (3)에서

-

압력이 같게 되도록 단면적을 정할 필요가 있다.

[3] 압탕구(押湯口; feeder)

주형 내에서 용탕의 응고 및 냉각으로 인하여 수축되는 양을 보충하고, 주형 내의

탕(湯)에 정압(靜壓)을 가해서 주물의 조직을 치밀하게 하기 위하여 응고가 가장

늦은 높은 위치에 둔 구(口)를 압탕구(押湯口; feeder)라 한다. 방열이 적도록

원주형(圓柱形)으로 하고, 보온을 위하여 볏집 등을 표면에 뿌리는 것이 좋다.

압탕구의

부차적 역할로서는 주형 내의 공기 및 수증기를 배출시키고, 용탕의불순물을 부유시킨다.

압탕구와 riser를 혼용하기도 하나, riser의 주역할은 주형 내에 있는 gas(공기, 수증기)

를 배출시키며 용탕의 불순물을 부유시키고 주입양을 볼 수 있게 한다.

즉 압탕구의 부수적 역할이 riser의 주역할이 되는 것이다.

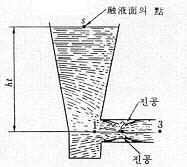

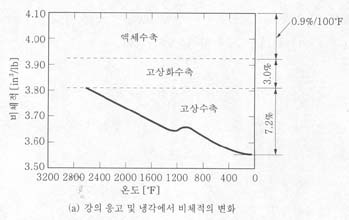

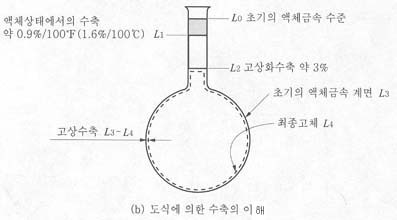

Taylor에 의하면 용탕에서 주물이 얻어지기까지의 과정에서 수축은 3단계로

이루어진다는 것이다. 탄소강을 예로들면 용융상태에서 100 °F 강하 당 0.9%의

용적수축을 하나, 용액면이 강하(降下)할 뿐 주물품질에는 영향이 없다. 용액에서

고체로 될 때 3% 정도의 수축을 하며 이때 송탕이 충분하면 주물품질에는 영향이

없으나, 송탕이 부족하면 수축공(收縮孔; shrinkage hole)이 생기기 쉽다. 압탕구의

설치는 앞에서 말한 액체수축과 응고수축을 보충하기 위한 것이다.

다른 하나는 응고영역에서 고상(固相)의 약 70 °F(21℃)까지 온도가 강하하면서 7.2%

만큼의 용적수축을 하여 주물의 크기가 작아지기 때문에 이에 대처하여 모형에

수축여유를 가하는 것이다.

특히 용액에서 고상으로 변할 때, 즉 응고수축에서 압탕구의 역할이 중요하며,

수축에 대한 용탕의 보충만을 고려한 압탕구의 조건은 Bishop, Brandt 및 Pellini의

열전도 방정식을 이용한 해석에 의하면 압탕구의 (용적/표면적)²이 주물의

(용적/표면적)² 보다 커야 한다.

즉 압탕구의 (용적/표면적) 〉주물의 (용적/표면적)의 관계에 있어야 한다.

-

-

-

응고 과정에서 탄소강의 수축

-

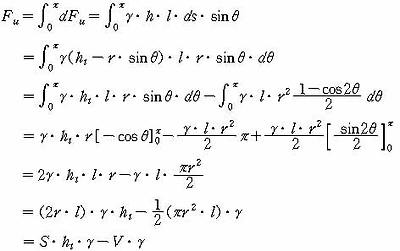

3-6 압상력(押上力; upward force)

주형 내의 용탕이 정지상태에 있을 때 용탕의 압력이 주형면에 직각방향으로 작용한다.

수평방향과 하방향으로는 주형상자가 파괴되지 않는 한도 내에서는 안전하나,

상방향의 압상력이 상형(上型)의 중량보다 크면 상형이 들리어 용탕이 유출되므로

불량 주물이 얻어지고, 안전에도 문제가 된다.

아래 그림에서 용탕 접촉면의 수평 투영면적을 A, 용탕의 비중량을 ![]() 유효높이를

유효높이를

H라 할 때 압상력 Fu는

이상은 정압(靜壓)의 경우이므로 실제의 동압(動壓)에서는 이것의 1.5 ~ 2배 정도로

본다.만일 중추(W)가 필요하다면 상형의 무게를 G라 할 때

|

단

S: 주물을 위에서 본 투영면적, V: 상형에 들어 있는 주물의 체적

위의 식은 원주(圓柱) 주조에서의 압상력이고, 관(管; pipe) 주조에서의 압상력은

(core의 부력 - core의 자중) 만큼을 위 원주 식에 가산하여야 한다.

4장 금속의 응고

질 좋은 주물을 얻기 위해서는 금속의 응고기구를 아는 것이 필요하다. 금속을용해시키고 주형을 제작하는 기술은 많이 발달하였으나 용금(熔金)이 주형에 들어간

후에 응고 과정을 조정하는 것은 어렵고, 또한 방법이 알려져 있는 것도 널리 보급되지

못한 실정이다. 본 장에서는 연구적 차원이 아닌 기본적인 이론과 실질적인 내용에

한해서 기술하기로 한다.

[1] 금속의 체적수축

금속의 체적수축에 대하여 앞서 압탕구에서 설명하였으나 본장의 응고에서 중복

또는 보충설명한다.

bismuth(Bi) 와 그 합금, 회주철의 일부를 제외하고는 대부분의 금속과 합금은

응고와 냉각 과정에서 체적이 수축하며, 이 수축은 3단계로 이루어 진다. 이것은

앞에서 언급한 바와 같이 액체상태에서 0.9%/100°F로서 수축하며, 이 수축을

액상수축(液相收縮; liquid shrinkage)이라 하고, 융액면이 내려갈 뿐 주물의

품질에는 영향이 없다. 다음은 응고점에서 응고완료에 이르면 체적이 3% 정도로

크게 줄어들며, 이 수축을 응고수축(凝固收縮; solidification shrinkage)이라

하고, 대부분의 금속에서 응고수축률은 거의 같다.

순금속의 응고는 일정 온도에서 이루어지고, 저탄소강(底炭素鋼; low carbon steel)과

같이 순금속에 가까울 정도의 합금은 좁은 범위의 온도구간에서 응고한다. 응고한 후

고체상태인 주물이 실온(室溫)까지 온도가 강하하는 동안에 계속해서 수축하며, 이를

고상수축(固相收縮; solid shrinkage)이라 하고, 이 때 주물은 주형

공동부(mold cavity)의 치수 보다 작게 된다. 액상수축과 응고수축에서는 압탕구의

송탕(送湯)작용으로 보충이 가능하나, 고상수축에 대한 대책으로서 모형에 수축여유를

두게되며, 이 고상수축에 대한 보상은 모형 제작자에 의하여 결정되어지기 때문에 이

수축을 일명 "모형제작자 수축(pattern maker's shrinkage)"라고도 한다.

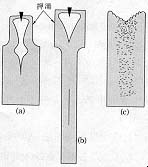

[2] 순금속의 응고

순금속은 융점 및 응고점이 일정하며, aluminum은 660℃, 철은 1537℃, tungsten은

3410℃에서 각각 용해 및 응고된다. 순금속의 응고는 아래 그림(a)에서와 같이

주형벽으로부터 내부를 행하여 점진적으로 이루어지며, 액상면이 침하한다.

그림(b)에서는 응고가 완료되었을 때의 중심선수축(centerline shrinkage)을

보여주며, billet벽이 평행하면 이 선이 바닥에 까지 연장될 수도 있다.

-

-

-

-

-

-

-

-

-

순금속의 응고진행 상태 및 관상공동(管狀空洞; pipe cavity)

응고속도는 고상수축, 편석(偏析; segregation) 및 입자크기 등과 관련하여 중요하며,

이는 주형의 열흡수 능력에 달려 있다. 아래 그림에서 보는바와 같이 용탕이 실온의

주형에 주입되면 열이 주형으로 유동하고, 주형-용탕의 계면에서 고상이 적층(積層)되어

간다. 또한 응고는 주형사에 따라서 다르고, 얇은 부분에서 응고속도가 크다.

-

-

-

-

-

-

-

-

-

-

응고 중 평평한 주형벽으로 부터의 온도분포

[3] 합금의 응고

순금속에서와는 달리 순도가 떨어지는 순금속이나 합금에서는 합금 원소가 융점을

낮게 하여 주형벽과의 계면에서 응고의 진행을 방해하는 경향이 있으며,

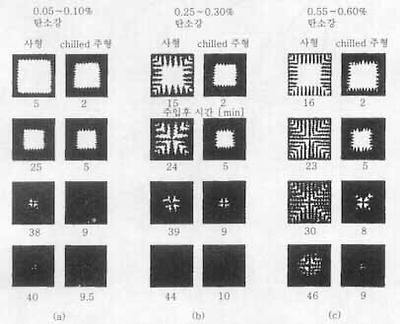

수상정(樹狀晶; dendrite)이 발달하여 사이사이에 액상이 남아 있다. 아래그림에서

보는 바와 같이 합금 원소의 양에 따라 응고 과정이 순금속 또는 합금의 특징에

접근한다.

강의 주조에서 응고 중 온도분포를 보여 준다. 주형벽에 가까운부분에서는 응고되어 고상이고, 내부 중심부에서는 액상으로 있으며, 이들

중간에서는 고상과 액상이 공존한다. 이 좁은 구역에서 수상정의 돌기가

그림(c)에서와 같이 발달한다. 강의 탄소량이 많으면 많을수록 고상-액상역은

넓어진다. 강의 응고온도 범위는 C가 0.05%일 때 40°F (22℃)에서 0.60%일 때

140°F(72℃)까지이다. 응고범위가 좁으면 고액공존대(固液共存帶; mushy zone)

가 좁고, 온도구배가 크면 역시 고액공존대가 좁게된다.

금형을 사용하는 냉강주조에서 온도구배는 한층 더 커진다. aluminum 합금은

중심부의 90% 이상이 고상으로 되었는 데도 주형벽측에서는 아직까지 액상이 남아

있는 경우가 있다.

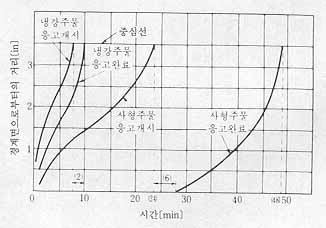

아래 그림은 사형과 금형에 각각 용탕을 주입하고 주형에 열전대를 삽입하여 시간에

대한 온도 분포에 의하여 얻은 것이다. 사형에서는 중심부의 온도가 액상선온도 이하로

강하하여 주형면에서 완전 응고되기 6분 정도 전에 응고하기 시작한다. 응고 시작에서

응고 완료하는 사이에 액체와 고체가 공존하는 구역이 크기 때문에 송탕이 문제가 되나,

금속주형에서는 중심부에서 초정(初晶)이 생기기 전에 이미 주형면에서 2in 깊이까지

응고가 완료되어 1.5in 만큼의 구역에만 송탕하면 된다.

실험에 의하면 송탕의 난이(難易)는 주형재료, 주물재료 등에 따라 다르고, 중심선

송탕저항(中心線 送湯抵抗; centerline feeding resistance)은 송탕의 난이도(難易度)를

나타내는 것으로서 다음과 같이 정의한다.

사형(砂型)의 경우는 ![]()

금형(金型)의 경우는 ![]()

즉 아래 그림의 예에서 냉강주조의 경우가 사형주조의 경우보다 송탕이 용이하다는

것을 알 수 있다.

0.6% C 주강의 주조에서 사형과 금속주형에서의 응고속도 비교

5장 용해로와 용해

용해로는 고체의 원료지금(原料地金)을 용해하여 목적의 재질이 될 수 있도록 성분을

조성하고, 불순물을 제거하며, 주형 내에서 충분히 유동할 수 있도록 승온(昇溫)할 수

있게 설계되어야 한다.

열원에 따라 용해로를 분류하면

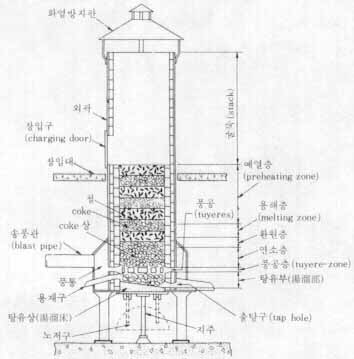

주철(鑄鐵; cast iron) 용해에 주로 사용되는 노로서 용금을 얻는데 경비가 가장

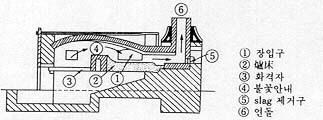

적게 든다. 아래 그림과 같이 노저부(爐低部)에 출탕구멍(tapping hole)이 있고,

이 구멍보다 약간 높은 위치에 용재구멍(鎔宰; slag hole)을 둔다.

용선로에서의 작업순서는

- 노 내부를 수리하고 건조시킨다.

- 용탕 또는 용재의 유출에 의한 위험을 방지하기 위해서 노 밑에 모래를 둔다.

- 노 내부 바닦에 장작과 coke를 넣고 불을 붙인다.

- 연소가 잘될 때 coke, 선철, 석회석을 순차적으로 장입한다. coke는 1회에

- 150mm 정도, 선철은 중량으로 coke의 약 10배, 석회석은 선철의 약 5% 정도를 장입한다.

- 약 10분 후 금속이 녹아 떨어지기 시작할 때 출탕구멍과 용재구멍을 내화점토로 봉입한다.

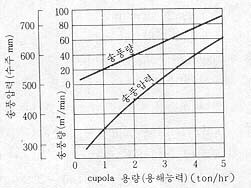

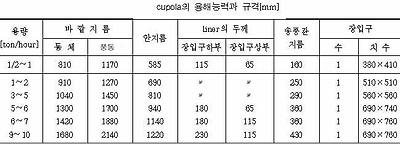

용량은 시간당 용해할 수 있는 능력(ton/hr)으로 표시하며, 보통 사용되는 것의 용량은

3 ~ 10ton/hr이다. 규격은 용해층의 안지름과 풍공(風孔)에서 장입구까지의 높이로

표시한다.

노 내부에 바르는 내화점토층인 liner에 따라 분류하면 산성로와 염기성로가 있으며,

전자의 liner 재료의 주성분은 규산이고 용탕의 P, S는 잘 제거되지 않으나 C, Si, Mn

등은 제거된다. 후자의 주성분은 염기성 재료인 MgO이며, P, S를 제거할 수 있다.

용선로는 다른 종류의 노에 비하여 다음의 장점이 있다.

- 열효율이 좋고

- 구조가 단순하여 시설비가 염가이며,

- 작업이 간편하고

- 노에서 수시로 출탕할 수 있다.

반면 지금(地金)이 고온에서 연료와 장시간 접촉하기 때문에 성분 변화가 많고

산화하여 감량되는 단점이 있다.

용선로에서 풍공비(風孔比; tuyere ratio)=(풍공의 총단면적)/(풍공부 위치에서

노단면적)이 1ton의 노에서는 15 ~ 30%, 3 ton 노에서는 10~20%, 5 ton노에서는

10 ~ 12% 정도이다. 풍공부의 면에서 장입구 하단까지의 높이인 유효높이를 H,

풍공면의 안지름을 D라 할 때 유효높이비=H/D가 4~5이다. 풍공비가 과대하고 풍속이

클 때는 용해재(熔解材)가 산화되거나 냉각되고, 풍공비가 너무 작을 때에는 중심부의

연소가 불충분하여 균일한 용해가 될 수 없다. 풍공비는 coke 질, coke 형상 및

지금(地金)의 종류에 따라 변한다. 풍공은 단면이 원형 또는 사각형이며 수평면에서

노저(爐低)를 행하여 10~15% 경사된 것이 많다. 풍공의 높이는 용탕이 괴는 높이를

한도로 가능하면 낮게 한다. 노저부(爐低部)에 출탕구멍이 있고, 이보다 높은 위치에

용재(鎔宰)구멍이 있다.

용선로에 장입되는 지금 및 coke 등의 양과 크기에 따라 다르나 풍공부를 통해서

공급되는 공기는 노 내의 저항 때문에 압력이 상당히 커야만 한다. 완전 연소가 되는

이론적 공기량은

단

Q: 송풍량(m3/min)

L: 탄소 1kg의 연소에 필요한 공기량(m³/kg)

K: 지금 100kg의 용해에 필요한 coke량(kg)

k: coke 100kg 중에 함유된 탄소량(kg)

실제에서는 이론적 공기량 보다 20 ~ 30% 정도 더 많은 공기를 공급하여야 한다.

-

-

-

-

-

-

-

-

-

-

용선로의 송풍량 및 송풍압력의 예

-

탄소 1kg이 CO gas가 되기 위하여 4.45m³의 공기, 탄소 1kg이 CO₂gas가 되기

위하여 8.90m³의 공기가 필요하며, CO와 CO₂의 비율은 60 : 40 ~ 20 : 80으로서

평균치인 40 : 60을 취한다면 공기량 L은 L = 4.45X0.4 + 8.90X0.6 =7.12m³이다.

일반적으로

- 탄소는 2.8% 이하인 용탕을 얻는 것은 어렵고(∵ 탄소가 많이 함유된 연료인coke와 접촉하기 때문에)

- 규소는 10 ~ 20% 정도 소실(燒失)

- 인은 coke에 0.01% 이상 함유되어 있으면 증가

- 망간은 15 ~ 20% 정도 소실

- 황은 3% 정도 증가

FeS은 고온취성의 원인이 되고, 유동성을 해치며, 경도를 크게 하고, 주물을 취약하게

하므로 다음과 같은 방법으로 황을 제거한다.

- 용제인 석회석(CaCO₂)에 의한 탈황

CaCO₃+FeS→CaS+FeO+CO₂(철 중의 탈황)

CaCO₃+S+CO→CaS+2CO₂(coke 중의 탈황)

2CaCO₃+2SO₂+3C→2CaS+5CO₂(coke 중의 탈황)

이때 CaS은 용재(鎔滓; slag) - FeMn에 의한 탈황

2FeMn+S→Mn2S+2Fe

이때 Mn2S은 용재 - 탄산소다(Na2CO₃)에 의한 탈황

Na2CO₃+FeS→Na2S+FeO+CO₂(철 중의 탈황)

Na2CO₃+S+C+O→Na2S+2CO₂(coke 중의 탈황)

이때 Na2S는 용재

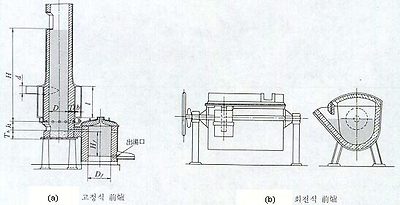

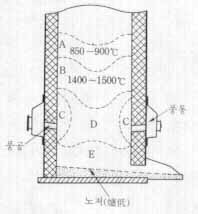

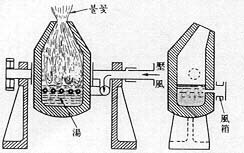

[2] 전로(前爐; receiver)

용금을 일시에 다량으로 사용하거나, 용금의 성분을 균일하게 하는데 사용하기 위하여

용선로에서 출탕(出湯)하는 용금을 저장하는 노로서, 다음 그림(a)와 같이 용선로 앞에

고정된 고정식 전로와 그림(b)와 같이 회전식 전로가 있다. 전로의 단점은 용금의

온도가 강하한다는 것이다.

-

-

-

-

-

-

-

-

-

-

-

-

-

전로(前爐)

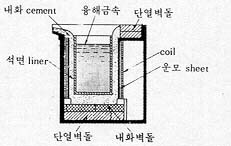

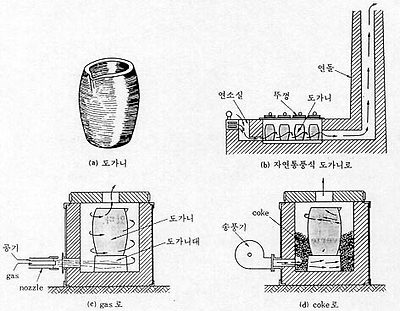

노 내에 있는 도가니 속에 Cu 합금, Al 합금과 같은 용융점이 낮은 비철금속의 용해에

사용되는 노로서, 지금(地金)이 연료와 직접 접촉하지 않으므로 비교적 순수한 용금을

얻을 수 있고, 설비비가 적게 드나, 열효율이 낮은 것이 단점이다. 도가니로의 종류에는

연료에 따라 coke 로, 중유로, gas 로, 전기로 등이 있고, 정치식(定置式)과

가경식(可傾式)이 있으며, 자연통풍식과 강제통풍식이 있다. 도가니의 재질에 따라

Cu 합금, Al 합금 등의 용해에 사용되는 흑연도가니와 Mg 합금, Zn 합금 등에 사용되는

철제도가니가 있다.

도가니의 용량은 1회에 용해할 수 있는 동(銅)의 중량으로 표시한다. 예를 들면 1회에

1kg의 동을 용해할 수 있으면 1번(#1) 도가니라 한다. 도가니의 수명은 강용 흑연도가니:

3회 이하, 황동 및 청동용 흑연도가니: 15~20회 정도이다.

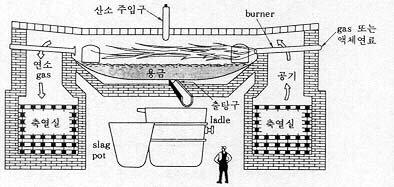

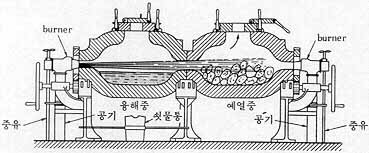

[4] 반사로(反射爐; reverberatory furnace)

아래 그림과 같이 연소실과 용해실이 별도로 되어 있으며, 용해실에는 깊이

300~350mm 정도의 용탕이 고이는 곳이 있고 석탄, 중유의 연소 gas가 지금(地金)을

직접 가열함과 동시에 벽돌을 가열하여 벽돌에서 반사되는 열로 금속을 용해시킨다.

출탕부(出湯部)는 용해실 측벽에 설치되어 있으며, 노 바닥은 규사로 lining되어 있고,

벽은 내화벽돌로 되어 있다. 용해능력은 1회의 용해량으로 표시되며, 15~40ton

정도가 많다. 용선로에서의 용해에 비하여 비교적 순수한 것을 얻을 수 있으며, 일시에

다량의 용탕을 얻을 수 있다. 따라서 대형 주물 및 가단주철 등 고급주물을 얻을 때

주로 사용된다. 용선로에서는 장입할 지금의 크기에 제한을 받으나, 이 노에는 비교적

큰 것도 넣을 수 있다.

[5] Bessemer식 전로(Bessemer式 轉爐; Bessemer converter)

제강로(製鋼爐)의 일종으로서 아래 그림과 같이 노 내부를 coke 등으로 백열(白熱)

상태까지 예열한 후 용선로에서 용해된 철을 전로로 옮겨 가열된 압축공기를 용탕에

주입하면 C, Mn, Si 등이 산화하여 강(鋼)이 되며, FeMn, FeSi 등을 첨가하여 목적하는

강을 만든다. 전로의 용량은 1회의 제강량으로 표시하며, 대형은 10~40ton,

소형은 0.5~3ton이다. 강 1ton에 대하여 350~400㎥의 공기가 필요하며, 공기

압력은 1.5~2.0kg/cm²이고, 1회의 작업시간은 15~20min 정도이다.

[6] 평로(平爐; open heart furnace)

1회에 다량의 용강(熔鋼)을 얻는 제강로이며, 대형은 50~500ton, 중형은 10~25ton,

소형은 3~5ton 정도의 용해능력을 갖고 있다. 연료 gas와 공급되는 공기를 예열하는

축열실(蓄熱室)과 용해하는 반사로로서 되어 있다. 선철, 고철, 석회석 등을 장입하고,

축열실에서 gas와 공기를 1000~1200℃ 정도로 예열하여 연소실에 20~30min마다

교대로

보내어 1800℃ 정도로 가열하여 용융, 산화 및 정련하여 목표 성분의용강(熔鋼)을 얻는다.

평로(平爐)

[7] Rockwell식 전로(Rockwell式 轉爐; Rockwell converter)

아래 그림과 같이 2개의 노가 서로 연결되어 있어 한쪽에서 중유 burner로 연소 gas를

유입시켜 용해정련하고, 그 배기 gas로 다른 노의 지금을 예열한다. 이 노는 열효율을

높일 수 있고, 융점이 낮은 청동, 황동 등의 용해에 더욱 효율적이며, 용량은 장입

지금의 중량으로 표시한다.

-

-

-

-

-

-

-

-

Rockwell식 전로

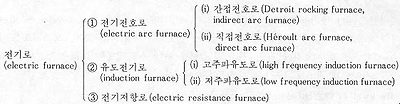

[8] 전기로(電氣爐; electric furnace)

전기를 열원으로 하는 노로서 주로 제강, 특수주강의 용해에 사용되며, 조작이

용이하고 온도 조절을 정확히 하기에 편리하다. 금속의 산화 손실이 적고 정확한

성분의 용탕을 얻을 수 있는 장점이 있으나, 전력비가 많이 들고 전극봉에서

불순물의 개입이 있을 수 있으므로 전극봉의 선택에 주의를 요한다. 전기로의

종류를 들어 보면 다음과 같다

-

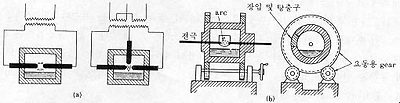

(1) 전호로(電弧爐; electric arc furnace):

-

탄소전극 사이에 발생하는 간접적인 열에 의하여 지금을 용해하는 간접전호로와

-

탄소전극과 지금이 각각 한 극이 되어 직접 전호를 발생시켜 그 arc의 복사열과

-

반사열에 의하여 자체의 지금을 용해하는 직접전호로가 있다.

아래 그림은 간접전호로로서 용탕의 온도를 균일하게 하기 위하여 수평축 주위로 -

요동시킨다. 노체(爐體) 중앙에 장입구 및 출탕구가 있으며, 온도가 낮고

-

용해율이 낮기 때문에 주로 융점이 낮은 동합금 및 합금주철 등의 용해에

-

사용된다.

-

노의 용량은 250~1000kg이며, 전력은 70~300kw이고, 용해시간은 지금 1ton에

-

대하여 황동에는 40min, 동에는 60min 정도이다.

-

간접전호로 -

-

직접전호로에는 단상 및 3상 등이 있으며, 전극과 지금 사이의 전호열과 전류가

-

지금을 통할 때의 저항열에 의하여 용금을 얻는다. 1800℃ 정도의 고온 이므로

-

휘발성이 적은 고력주철, 가단주철, 강의 제조에 사용되며, 노상(爐床)의 재료에

-

따라 산성로와 염기성로가 있다. 노의 측벽에 장입구와 용재출구가 있으며,

-

전동식 또는 유압식 경동장치가 있고, 노의 용량은 1~20ton 정도이다.

직접전호로

-

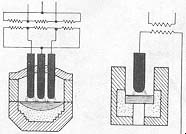

(2) 유도전기로(誘導電氣爐; induction furnace):

-

유도 가열 방식에 의하여 금속의 냉재(冷材) 용해, 용탕의 승온(昇溫), 성분

-

조정을 하는 노로서, 전기도체의 주위에 coil을 감고 교류전류를 통하여 전자유도

-

작용으로 도체에 유도전류 I²·R가 발생하여 금속을 용해한다. 그림(a)는 고주파

-

유도전로이며, 1차 coil을 외주에 감고 2차 coil에 해당하는 것은 노 내의 지금이다.

-

주로 특수강의 제조에 사용되며, 주파수는 400~100000cycle/sec정도, 노의

-

용량은 2 ~ 8ton 정도이고, 양질의 용탕을 얻을 수 있으나 전력 손실이 크다.

그림(b)는 저주파유도로이며, 1은 1차 coil, 2는 변압기의 철심이다. 1에 전류를 -

통하면 V형 홈 3 속의 용금이 2차 coil의 역할을 하여 유도전류를 발생시켜 열을

-

낸다. 주파수는 60~180cycle/sec이고, 노의 용량은 200~1000kg이 보통이며

-

대형에는 10ton급도 있다.

-

(a) 고주파유도로 (b) 저주파유도로

-

-

6장 주물재료

주물재료에는 주철, 주강, 동합금, Al합금, Zn합금 등이 있으며, 주물의 사용목적에

-

따라 알맞는 금속을 선택할 수 있어야 하고, 주조시에 생기는 성분의 증감과 변화에

-

대한 지식이 있어야 한다.

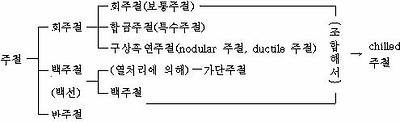

[1] 주철(鑄鐵; cast iron)

주철은 강도는 다소 낮으나, 주조성이 좋고, 값이 싸며, 기계가공성이 좋아 널리

-

사용된다. 주철에는 주조시에 흑연이 석출하여 파단면이 회색인 회주철

-

(灰鑄鐵; grey cast iron)과 흑연의 존재가 적은 백주철(白鑄鐵; white cast iron)이

-

있으며, 이 두 가지의 중간에 속하는 반주철(斑鑄鐵; mottled cast iron)이 있다.

-

최근에는 회주철의 강도도 많이 향상되었고, 구상흑연주철(球狀黑鉛鑄鐵) 등이

-

출현하여 주강(鑄鋼) 및 가단주철(可鍛鑄鐵) 못지 않게 많이 사용된다.

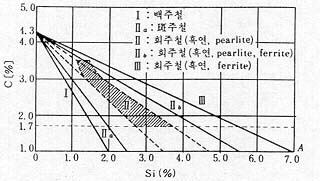

주철조직에 가장 큰 영향을 주는 원소는 C와 Si이며, 독일인 E. Maurer는 전탄소량 -

(全炭素量; total carbon)과 규소량의 관계가 각종 주철조직에 미치는 영향에 대하여

-

아래와 같은 E. Maurer 선도를 발표하였다. E. Maurer는 용선(熔銑)을 1250oC에서

-

지름 75mm의 건조형에 주입하고 냉각속도를 일정히 한 응고조직에서 data를

-

얻은 것이다.

-

E. Maurer 선도

E. Maurer 선도

-

(1) 회주철(보통주철, 灰鑄鐵; grey cast iron):

-

주철 중의 탄소의 일부가 유리되어 흑연화되어 있는 것을 회주철이라 하며, 선철과 고철을 용해하여 만든다. 인장강도를 크게 하기 위하여 강 scrap을 첨가하여 Ca-Si 등의 접종제로 C와 Si를 감소시켜 백선화(白銑化)되는 것을 방지한다. 회주철은 주조성(鑄造性)과 절삭성(切削性)이 양호하므로 각종 기구, 공작기계 bed, 내연기관 cylinder, piston 및 주철관 등에 사용된다. 회주철에도 흑연의 상태에 따라 편상흑연주철(片狀黑鉛鑄鐵), 구상흑연주철(球狀黑鉛鑄鐵) 및 공정상흑연주철(共晶狀黑鉛鑄鐵) 등이 있다.

-

(2) 고급주철:

-

보통주철의 인장강도는 10~20kg/mm²인데 반하여, 고급주철의 인장강도는 30~40kg/mm²정도이다. 제조법은 기지(基地)의 조직을 개선하는 방법과 흑연 상태를 개선하는 방법이 있다. 기지의 조직을 개선하는 Lanz법은 T.C.(total carbon; 全炭素量)=2.5%~ 3.5%, Si=0.5~1.5%, T.C.+Si=4.2%를 표준 성분으로 하고, 주형을 예열하여 냉각속도를 느리게 함으로써 백선화(白銑化)를 방지한 pearlite 조직을 얻는다. 이를 일명 pearlite 주철이라고도 한다. 흑연상태를 개선하는 방법에는 Emmel법, Piwowarsky법 및 Deschene법 등이 있는데, Emmel법은 용선로에 50% 이상의 강철 scrap와 선철을 용해하여 T.C.를 3% 이하로 저하시켜 제조하며, 조직은 흑연이 미세하고 균일하게 분포된 기지의 pearlite 이다.

Piwowarsky법은 주입온도를 높게하면 흑연이 미세하고 균일하게 되는 경향을 이용하여 용선로에서 용탕을 전기로에 옮겨 1500~1600℃까지 가열하여 주입함으로써 강도가 큰 주철을 얻는 방법이며, 일명 고온주철이라고도 한다.

Deschene법은 용융상태의 주철에 진동을 주어 비중이 작은 불순물 같은 것을 뜨게 하고, 흑연의 성장을 방해하여 흑연이 완전히 용입(熔入)되며 미세하게 된다. 압탕구가 있는 주형에 이 방법을 사용하면 흑연이 생긴다하여도 S와 같은 불순물과 함께 위로 부상(浮上)하여 제거되기 때문에 일명 진동탈황주철(振動脫黃鑄鐵)이라고도 한다.

Meehanite 주철은 미국의 Meehan 회사가 개발한 것으로 선철에 많은 강 scrap을 배합한 저탄소 주철에 Ca-Si, Fe-Si 등으로 접종하여 균일 미세화시킨 고급주철의 일종이다. 열처리 경화가 가능하고, 내마모성이 우수하여 cylinder, cam, crank, 축, 치차, press die 등에 사용된다.

-

(3) 구상흑연주철(球狀黑沿鑄鐵):

-

보통주철 중의 편상흑연(片狀黑沿)을 구상화(球狀化)한 조직을 갖는 주철로서, 기지의 종류에 따라 pearlite 형과 ferrite 형이 있다. 미국에서는 nodular graphite cast iron, 영국에서는 spheroidal graphite cast iron 이라 부른다. pearlite 형은 인장강도가 50 ~ 70kg/mm2, 연율이 1 ~ 5%, ferrite 형은 인장강도가 50 ~ 60kg/mm2 , 연율이 10 ~ 20%이다. 구상흑연주철은 경도 220 ~ 230HB 이며, 내열성 및 내마모성이 우수하고, 절삭성이 좋다.

구상흑연주철의 제조법은 다음과 같다.- 선철, 강 scrap 등이 사용되고, 제품의 종류 및 용해로에 따라 배합비율이 다르다.

- 용선로, 저주파전기로 등의 노를 사용한다.

- S는 흑연구상화가 되기 전에 0.02% 이하가 되도록 탈황되어야 한다.

- 주입하기 직전 용탕에 원소를 첨가하는 Mg 처리법, Ce 처리법, Ca 처리법에 의하여 구상흑연주철을 얻는다.

- cementite 분해와 ferrite 화를 위하여 풀림한다.

-

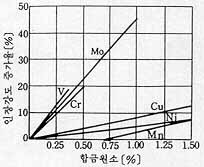

(4) 합금주철(특수주철, 合金鑄鐵):

-

원소 C, Si, Mn, P, S 외에 Ni, Cr, Cu, Mo, Al, W. Mg, V 등을 첨가하던가 Si, Mn, P를 증가시켜 강도, 내열성, 내부식성, 내마모성 등을 개선한 주철을 합금주철이라 하며, 첨가되는 원소의 영향은 다음과 같다.

- Cu: 0.25 ~ 2.5% 첨가하면 경도, 내마모성 및 내부식성이 커진다.

- Cr: 0.2 ~ 1.5% 첨가하면 pearlite 조직이 미세화되며, 경도, 내열성, 내마모성이 증가한다.

- Ni: 두꺼운 부분의 조직이 조대화되는 것을 방지함과 동시에 얇은 부분의 chill 발생을 방지한다. 14~38% 첨가하면 내열성, 내산성, 내 alkali 성이 되며, 비자성(非磁性)인 austenite가 된다.

- Mo: 흑연화를 방지하며, 0.25~1.25% 첨가하면 흑연을 미세화시키고 강도, 경도, 내마모성을 증대시킨다.

- Ti: 탈산제로서 흑연화를 촉진하나, 너무 많이 첨가하면 흑연화를 방해한다. 0.3% 이하 첨가하면 고탄소, 고규소철의 흑연을 미세화시켜 강도를 높인다.

- V: 0.10 ~ 0.50% 첨가하면 흑연을 미세화시키고, 강력한 흑연화의 방지제가 된다.

보통주철에 합금원소를 첨가하였을 때 인장강도의 증가율

보통주철에 합금원소를 첨가하였을 때 인장강도의 증가율

-

(5) 가단주철(可鍛鑄鐵; malleable cast iron):

-

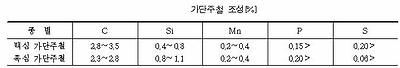

백선철(白銑鐵)을 열처리해서 가단성(可鍛性)을 부여한 것이며, 파단면의 상태에 따라 백심가단주철(白心可鍛鑄鐵)과 흑심가단주철(黑心可鍛鑄鐵)로 나눈다. 가단주철은 인장강도와 연율이 연강에 근사하고 주철의 주조성을 갖고 있어 주조가 용이하므로 자동차 부품, 관이음 등에 많이 사용된다.

가단주철의 제조 과정은 다음과 같다.

- 화학조성: 앞의 표에서와 같이 백심가단주철에는 흑심가단주철에 비하여 S가 많고 Si가 적다. 반대로 흑심가단주철에는 Si가 많고 S가 적다. 흑연화를 촉진하는 것으로서 큰 것부터 나열하면 Co, Cu, P, Ni, Ti, Al, Si 등이고, 흑연화를 방해하는 것은 W, Mo, Mn, V, Cr. S의 순이다.

- 용해 및 주조: 용해에는 용선로, 도가니로, 반사로, 전기로 등이 이용된다. 주입온도가 너무 높으면 흑연화에 시간이 너무 오래 걸리므로 용선로와 반사로에서는 1320 ~ 1420℃ 정도가 적당하다. 백선철은 탄소량이 보통주철보다 적으므로 용해온도가 높다.

- 열처리: 백선철 주물을 상자에 넣어 풀림로에서 다음 그림과 같이 열처리한다. 열처리 온도가 흑연화에 미치는 영향은 크며, 저온에서 열처리를 행하면 시간은 오래 걸리나 흑연이 미세해져 가단성이 커진다.

가단주철의 열처리

가단주철의 열처리

-

-

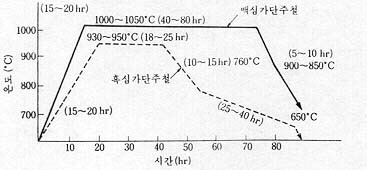

[2] 주강(鑄鋼; cast steel)

일종의 탄소강으로서 C가 0.1 ~ 0.6% 정도이며, Si가 0.20~0.70%, Mn이

-

0.5~1.0%, P<0.05%, S<0.06% 이다. 기관차의 frame, hammer 등은

-

보통주철로서는 인장강도가 적고 충격에 약하며, 가단주철은 풀림 관계로

-

치수가 큰 주물에는 부적당 하므로 인성(靭性)이 큰 주강을 필요로 한다.

주강제품에는 기포, 기공 등이 금물이므로 제강(製鋼)을 할 때 보다도 충분한 -

탈산제를 사용하기 때문에 Mn과 Si가 많게 된다. 주조온도는 1500 ~ 1550℃,

-

수축률이 2% 정도로서 양질의 주물을 얻기 위하여는 각부(角部)는 rounding하여

-

균열을 방지한다.

-

(1) 보통주강:

-

인장강도 35 ~ 60kg/mm², 연율 10 ~ 20%이며, 주조상태에서 조직이

-

조대하므로 풀림 열처리하여 사용한다.

-

(2) 합금주강(특수주강):

-

Mn, Cr, Mo 등을 첨가하여 강도, 인성, 내열성, 내마모성, 내식성 등을

-

개선한 것이다.

[3] 동합금(銅合金; copper alloy)동의 용융금속은 강보다도 유동성이 불량하고 수축률도 크며, 기공이 생기기

-

-

쉽고 강도가 낮기 때문에 주조에는 합금인 황동(黃銅; brass)과

-

청동(靑銅; bronze)이 사용된다.

-

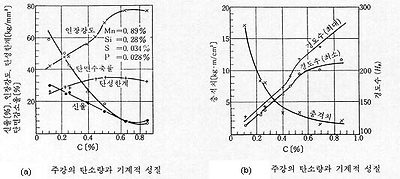

(1) 황동(黃銅; brass):

-

진유(眞鍮)라고도 하며 Cu와 Zn의 합금으로서, 주조성과 가공성이 좋고

-

기계적 성질 및 내식성이 크고, 값이 싸기 때문에 널리 사용된다. 연율이

-

가장 큰 황동은 Cu: 70%, Zn: 30%인 7-3황동이다. Cu: 70%, Zn: 29%,

-

Sn: 1%인 황동을 naval황동이라 하여 해수에 대한 내식성이 크다. 해수에

-

내식성이 큰 6-4황동과 Cu: 55%, Zn: 41%, Pb: 2%, Fe: 2%인 delta 황동은

-

주조 및 단조에 적합하다.

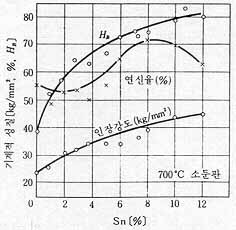

황동판(1.5mm, 풀림한 것)의 Zn 함량과 기계적 성질

-

(2) 청동(靑銅; bronze):

-

Cu와 Sn의 합금으로서, Sn은 강도, 경도, 내식성을 증가시키는 영향이

-

Zn보다 크다. Cu: 95%, Sn: 5%의 청동은 동화(銅貨)에, Cu: 96%,

-

Sn: 4%의 청동은 동상(銅像)에, Sn: 12~16%, 잔여: Cu인 청동은 bearing에

-

사용된다.

청동판의 Sn 함량과 기계적 성질

[4] aluminum 합금(aluminum alloy)

Al은 비중이 2.7이며 전기전도성이 양호하고, 가단성(可鍛性)이 있어 봉재(棒材)

-

-

및 판재(板材)로도 사용된다. Al 합금에는 Cu계, Si계, Zn계 등이 있으나

-

주조용의 대표적인 것은 Al-Si계 합금(silumin)이다.

-

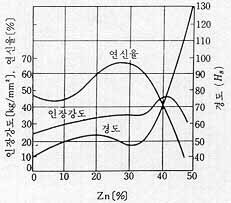

(1) silumin:

-

silumin은 그대로 주조해 조직이 조대하여 지므로 금속Na 또는

-

Na염을 첨가하면 조직이 미세화되며, 기계적 성질도 개선된다.

-

인장강도 18kg/mm², 연율 4~6% 정도 이며, 주형은 사형 및 금속형을

-

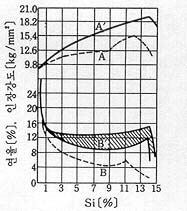

사용할 수 있다. 아래 그림에서 A, B는 Na 첨가 전의 인장강도 및

-

연율이고, A' , B'는 Na 첨가 후의 성질을 나타낸다.

silumin의 개량효과

silumin의 개량효과 -

(2) Al-Cu계 합금:

-

4.5%의 Cu 합금은 주조성이 양호하고 내마모성이 크므로 cylinder

-

head, piston 등에 사용된다.

-

(3) Al-Cu-Si계 합금:

-

Cu: 3~8%, Si: 3~8%로 되며, Si는 주조성을 개선하고, Cu는 절삭성을

-

좋게 한다. 사형 및 금형의 주조에 적합하고, 인장강도 18kg/mm²,

-

연율 2% 이상이다. 500℃에서 뜨임(tempering)한 것은

-

인장강도가 28kg/mm²에 달한다.

-

(4) Al-Mg계 합금:

-

Al에 3.5~11.0%의 Mg를 함유시키면 내식성, 강도, 연율이 크고,

-

절삭성도 좋다. 열처리한 것은 인장강도가 30kg/mm² 정도이고, 12%

-

이상의 연율을 갖는 것도 있다.

-

(5) Al-Cu-Ni-Mg계 합금:

-

Y계 합금이라 부르며 Al: 4%, Cu: 2%, Ni: 1.5%, Mg: 1.5% 정도이고,

-

나머지가 Al이며, 인장강도 20kg/mm2, 연율 1.5%로서, 내열성이

-

우수하여 자동차 및 비행기의 piston 등에 사용된다.사형 및 금형을

-

사용할 수 있고, 금형을 사용하면 조직이 치밀하게 된다.

- [5] magnesium 합금(magnesium alloy)

magnesium은 상온에서 비중이 1.74로서 공업용 금속 중 비중이 가장 낮다.

-

-

Mg-Al-Zn계 합금을 Elektron이라 하며, Mg가 90% 이상이고 Al 및 Zn이 10%

-

정도로서, 인장강도 17 ~ 20kg/mm², 연율 3 ~ 5%이다. Mg-Al 합금 중 미국의

-

Dow Metal Co.에서 개발한 Dow Metal은 Elektron과 함께 Mg 합금의 대표적인

-

것이다. Mg 합금은 비중이 1.75 ~ 2.0인데 비하여 인장강도가 15 ~ 35kg/mm²이고

-

"강도/비중"의 비가 커서 경합금(輕合金)재료로 적합하다. 주물에서도 인장강도,

-

연율, 충격강도 등이 Al 합금의 것과 비슷하고 절삭성도 좋다.

[6] bearing 및 활자용 합금

bearing으로 사용되는 것에는 동기지 bearing 합금, 주석기지 bearing 합금,

-

납기지 bearing 합금, 아연기지 bearing 합금, white metal 등이 있다.

Pb, Sn 등을 주성분으로 하는 합금은 백색이므로 white metal이라 부르며 -

땜납(solder), bearing 금속, 활자금속 등에 사용된다.

-

(1) bearing metal:

-

축(軸)에 적응할 수 있고, 점성과 인성이 크고, 열전도율이 크며, 주조성이 양호할 것, 마찰계수가 작고, 내마모성이 클 것, 윤활유에 부식 및 침식되지 않을 것 등이 bearing metal의 조건이다. 이에 적합한 재료로서 다음을 들 수 있다.

- 동기지(銅基地) bearing 합금: Sn: 8~12%를 포함하는 청동의 일종인 gun metal, P-청동, Pb: 20 ~ 40%이고, 나머지가 Cu인 Kelmet, Al-청동 등이다.

- 주석기지 bearing 합금: Sn에 Sb: 6 ~ 12%, Cu: 4 ~ 6%인 Babbitt metal이다.

- 납기지 bearing 합금: Sb: 10 ~ 20%, Sn: 5 ~ 15%, 나머지: Pb이다.

- 아연기지 bearing 합금: Zn: 80 ~ 90%에 Cu 및 Sn 등을 첨가한다.

-

(2) 활자금속:

-

용융온도가 낮고 응고수축이 적다. Sb는 응고시에 0.95% 팽창하고 Pb는

-

3.44% 수축한다. Pb에 Sb를 첨가하면 수축이 직선적으로 감소되어 Sb

-

75%에서 0 이 된다. 또한 Sb는 경도를 높이고 용융온도를 저하시킨다.

-

7장 주입 및 주입 후 처리

[1] 주입(鑄入)

주형에 용탕을 주입하기 전에 압상력(押上力)을 고려하여 주형상자 위에

중추를 올려 놓거나 상하형 주형상자를 bolt로 고정해 안전하게 하여야

한다. 주입온도가 너무 높으면 조직이 조대화(粗大化)되고, 온도가 너무

낮으면 성분이 불균일하게 되므로 적당한 온도에서 가능하면 빠른 속도로

주입하는 것이 바람직하다. 아래 표는 주물재료에 대한 주입온도이다.

[2] 주입 후 처리

-

(1) 탕구(湯口):

-

주철주물의 탕구는 hammer 등으로 쳐서 자르고, 주강과 같이 강도가

-

큰 것은 gas torch로 용단(熔斷)한다. 동합금, Al 합금 등과 같이

-

연성이 크고 열전도성이 큰 것은 hammer 절단 또는 gas torch

-

절단보다는 톱으로 절단하는 것이 좋다.

-

(2) 모래떨기:

-

크기가 작고 수량이 적은 주물에 대하여는 주물에 붙은 모래를

-

wire brush 등으로 떨어 낼 수 있으나, 수량이 많거나 큰 주물에

-

대해서는 다음과 같은 기계를 이용하는 것이 좋다.

- tumbler: 강제회전(鋼製回轉) drum 속에 주물과 철편(鐵片)을 넣고 회전시키면 상호 충돌에 의하여 모래떨기가 되고 주물표면이 평활하게 된다.

- sand blasting machine: 높은 압력의 압축공기로 규사를 분사시켜 주물표면에 소착된 주형사를 청소한다.

- shot blasting machine: 작은 강구(鋼球)를 원심력을 이용한 분사기로 분사시켜 주물표면을 청소한다.

-

(3) 기계가공:

-

부분적으로 숫돌에 의한 grinding, 사포기에 의한 belt grinding을 한다.

-

(4) 산세척(酸洗滌):

-

주물표면에 붙은 미립물(微粒物)이나 산화물의 탈락을 용이하게 하고

-

균열의 발견을 쉽게 하도록 하기 위해 불화수소산이나 희염산,

-

희황산액에 수십 시간 침지하여 세척하고 묽은 수산화나트륨,

-

석회유 등으로 주물표면에 있는 산을 중화시킨다.

-

-

8장 특수주조법(特殊鑄造法)

앞에서 취급한 사형(砂型)에서와는 달리 주형 내의 용탕에 압력을

-

가하거나 정밀주형에서의 정도가 높은 주물을 얻는 주조법을 통털어

-

특수주조법이라 하여 본 장에서 다룬다. 용탕에 압력을 가하는 방법에

-

따라 원심주조법과 die casting 법이 있으며, 원심주조법과 die casting 법

-

에서는 주형이 금속으로 되어 있어 반복하여 사용할 수 있다는 의미에서

-

이들을 영구주형주조법(永久鑄型鑄造法; perminent-mold casting process)

-

이라고 한다. 정밀주조법에는 주형의 제작 방법에 따라 shell molding 법,

-

investment molding 법 및 CO2법 등이 있고, 이 밖에도 진공주조법과

-

연속주조법 등이 있다.

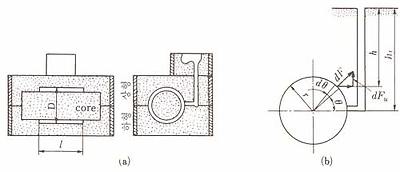

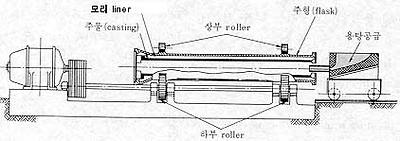

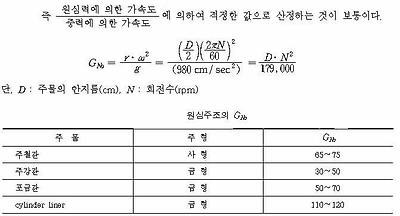

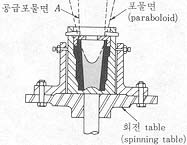

[1] 원심주조법(遠心鑄造法; centrifugal casting)

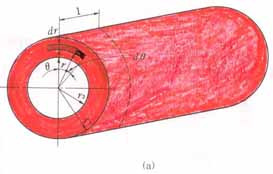

회전하는 원통주형 내에 용탕을 넣고 300 ~ 3000rpm으로 회전시켜

원심력에 의하여 주형 내면에 압착 응고하도록 하여 관(管), cylinder liner,

piston ring, brake ring, 차륜(車輪) 등과 같은 중공주물(中空鑄物)을 얻는

주조법이다. 직경 3m, 길이 15m 까지의 치수를 갖는 주물을 얻을 수 있고,

벽두께는 2.5 ~ 125mm의 범위에 있다.

주형축의 방향에 따라 수평식 원심주조기와 수직식 원심주조기가 있다.원심주조법의 장단점을 들면

- 장점

- core가 필요 없다.

- 합금의 선택에 제한이 거의 없다.

- 큰 원심력의 작용하에서 응고하기 때문에 질(質)이 치밀하고 강도가 크다.

- 기포(氣泡), 용재(鎔滓)의 개입이 적다.

- 탕구, riser, 압탕구가 필요없다.

- 응고중 수축을 억제하는 것이 없기 때문에 잔류응력이 거의 없다.

단점

- 주형을 회전시키기 위한 장치가 필요하다.

- 주물의 내측부에 불순물이 포함된다.

-

수평식 원심주조기

수평식 원심주조기

주형재료에 따라 용탕이 금형벽과 직접 접촉하는 금형과 금형 내벽에

사층(砂層)을 두어 용탕이 사층과 접촉하는 사형이 있다. 금형은 주철,

주강, 특수강으로 되어 있고, 주형의 온도가 낮으면 주물의 외측이

백선화(白銑化)되는 경향이 있으므로 200 ~ 300℃ 정도로 예열하는

수가 있다. 대형 주물의 주조에서는 주형이 파괴될 염려가 있으므로

주형의 외벽을 수냉할 필요가 있다. 주형과 용탕 사이에 사층(砂層)을

두는 사형에서는 원심력에 의하여 사층이 파괴되지 않도록 석면 등을

혼합하여 제작하고, 철관 내벽에 요철(凹凸)을 두어 주형사의 부착을

돕는다.

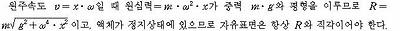

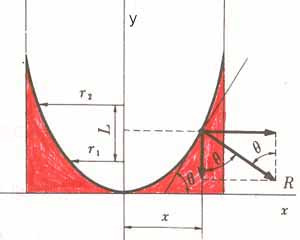

[1-1] 수평식

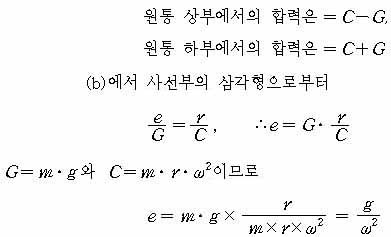

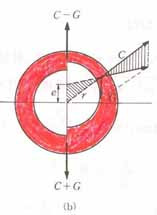

회전수가 커지면 중심차는 작아지나, ω를 너무 크게 하면 원심력이

크게 되어 응고 직후의 약한 상태에서 원통에 너무 큰 인장력이

작용하여 crack이 생길 염려가 있고, e가 크면(ω가 작으면) 회전할

때마다 용탕이 교란되고 회전도 불균형하게 되므로 회전수는 G number,

[1-2] 수직식

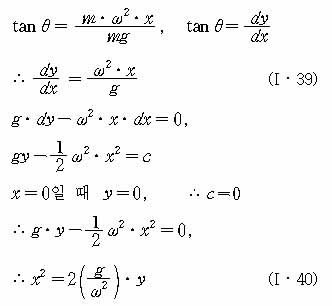

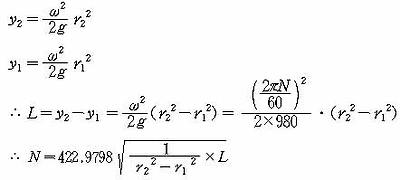

윗식으로 부터 주물 내면은 포물선을 이루는 것을 알 수 있으며,

주형의 직경은 고정되어 있는 데 y가 증가하면 x가 증가하므로

주물은 위로 갈수록 얇아진다. 실제로는 포물선의 정점으로부터

떨어진 일정길이의 부분을 사용하며, 이때 저부(底部)의 내경 r₁(cm),

상부(上部)의 내경 r₂(cm)와 원통의 길이 L(cm)과의 관계는

윗식에서 주물제품의 양단의 반지름 r₁, r₂와 길이 L을 알면 필요한

회전수 N(rpm)을 계산할 수 있다.

정밀한 금속주형에 고압, 고속으로 용탕을 주입하고 응고중 압력을

유지하여 주물을 얻는 주조법으로서, 주물재료에는 Al 합금, Zn 합금,

Sn 합금 등이 있으며, 제품에는 자동차 부품, 전기기기, 통신기기 용품,

기타 일용품 등이 있다.

특징을 들면

- 장점

- 정도가 높고 주물표면이 깨끗하여 다듬질 작업을 줄일 수 있다.

- 조직이 치밀하여 강도가 크다.

- 얇은 주물의 주조가 가능하여 제품을 경량화(輕量化)할 수 있다.

- 주조가 빠르기 때문에 다량 생산으로써 단가를 줄일 수 있다.

- 단점

- 장비와 die 제작비가 고가이기 때문에 소량 생산에 부적합하다.

- die의 내열강도 때문에 용융점이 낮은 비철금속에 제한된다.

- 소형제품에 국한한다.

die에 가압주입을 하기 위한 die casting machine이 필요하며, 가압실의

구동방식에 따라 압축공기식, 수압식, 유압식이 있고, 각각에 대하여

수동식과 자동식, 열가압실식(熱加壓室式; hot chamber type)과

냉가압실식(冷加壓室式; cold chamber type)이 있다.

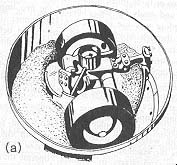

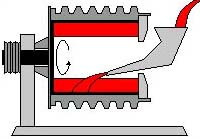

[2-1] die casting machine

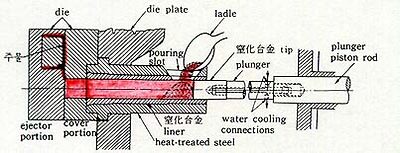

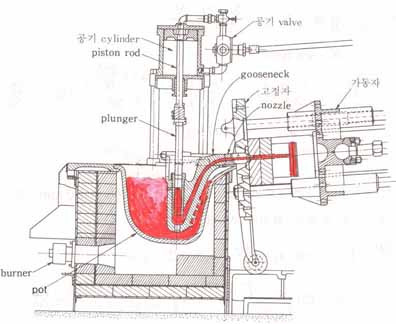

열가압실식 die casting machine은 아래 그림과 같이 내열주철제

pot에 내열주철제 gooseneck가 있어 pot 내의 용탕이 neck에 유입되고

plunger의 작동으로 neck 내의 비교적 용융점이 낮은 아연, 주석, 납,

때로는 magnesium 등의 금속 용탕을 die에 압류(壓流)시켜 주조하는

주조기이다. 용탕에 작용하는 가압력은 50~200kg/cm²이며, 생산능률은

시간당 100회까지이다.

냉가압실식 die casting machine에서는 aluminum, 황동, 청동 등의합금과 같이 비교적 용융온도가 높은 금속을 온도가 그리 높지 않고

유동성이 낮은 상태에서 200 ~ 300kg/cm²의 고압력으로 예열되지 않은

금형 내에 주입시키며, 계속 가압하여 단조효과까지 기대할 수 있다.

물론 열가압실식에서 사용되는 금속을 냉가압실식에서도 주조할 수 있다.-

냉가압실식 die casting machine

-

[2-2] 금형(金型; die)

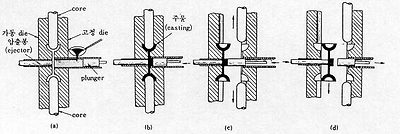

die 재료는 내열성과 열처리의 안정성, 내부식성이 커야 하고, die 구조는 아래 그림과

같이 2편(片) 이상으로 되어 분리시켜 주물을 빼낼 수 있어야 한다.

die의 작동 예

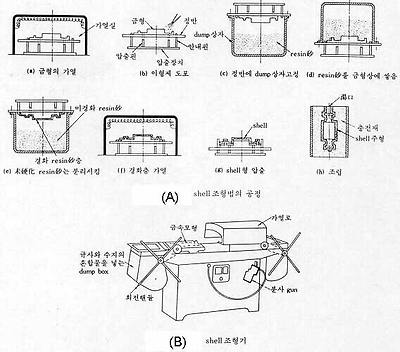

[3] shell molding 법(shell molding process)

금속모형을 250~300℃로 가열하고, 그 위에 박리제인 규소수지를 바른 후

140~200mesh 정도의 SiO₂와 열경화성 합성수지(thermosetting resin binder)를

배합한 주형재에 모형을 매몰하여 주형제작을 하는 방법을 shell molding 법이라

하며, 발명자가 독일인 J. Croning이라 하여 Croning 법 또는 C-process라고도 한다.

아래 그림과 같은 과정에서 모형에 주형재가 15~30sec동안 용융하여 접한 후dump box를 반전하여 반응하지 않은 것은 낙하시켜 분리하며, 이 과정을 s

etting이라 한다. 성형된 shell을 모형과 함께 300~350℃까지 1min 동안 가열로에서

가열시키며, 이 과정을 curing이라 한다. curing 후 5~10mm 두께의 shell을

모형에서 분리시켜 shell쌍을 조립하여 주형을 제작한다. 주물이 작을 때에는

spring 또는 clamp 등으로 shell를 조립하고, 큰 주물에 대하여는 용탕의 압력에

대하여 shell의 조립상태를 유지할 수 있도록 주형상자에 모래 또는 철편 등을

장입한다.

shell의 강도는 수지(樹脂)의 첨가량, 금형의 가열조건, setting 시간 및 curling시간 등에 의한다.

shell 조형법의 공정 및 shell 조형기

shell molding 법의 특징을 들면

- 장점

- 미숙련공도 shell를 제작할 수 있다.

- shell을 준비한 후 일시에 주입하여 주물을 다량생산할 수 있다.

- 철 및 비철 모든 금속의 주조에 이용할 수 있다.

- 주물의 정밀도가 높다.

- 단점

- 금형을 필요로 하기 때문에 소량의 주조에서는 비경제적이다.

- 수지(樹脂)가 비교적 고가이므로 주조비가 높다.

- shell 제작의 energy 비용이 높다.

- 철의 주조에는 10kg정도로 제한된다.

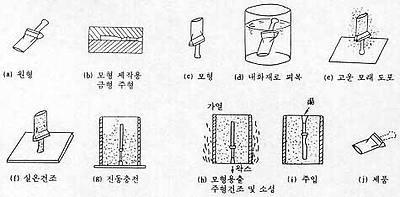

[4] investment molding 법(investment molding process, lost-wax process)

얻고자 하는 주물과 동일한 형상의 모형을 wax 또는 paraffin 등으로 만들어 주형재에 매몰하여 다진 다음 가열하여 주형을 경화시킴과 동시에 모형을 용출(熔出)시켜 주형을 완성하는 주형제작법을 말하며, 일명 lost wax 법이라고도 한다. 이 주형에 의한 주조에서 주물의 치수 정도와 표면 정도가 좋기 때문에 정밀주조법이라고도 한다.

이 방법은 정밀하고 형상이 복잡하여 기계가공이 어려운 소형주물(1g ~ 35kg)의 주조에 적용된다.주조과정을 나열하면 다음과 같다.

- wax 모형 제작용 금속주형에 wax를 30kg/cm², 합성수지는 80kg/cm²의 압력으로 주입하여 모형을 만들거나, 절삭하여 만든다. 복잡한 형상의 것은 접착 조립한다.

- wax 모형에 Al2O3와 점결제인 ethyl silicate 등을 혼합한 내화재료를 도포하며, 이 내화재료를 investment라 한다.

- 모형을 실온에서 건조하여 경화시킨다.

- 모형을 주형재에 매몰하고 다진다.

- 주형을 가열하여 모형을 용출시킨다.

- 주형을 500~1000℃정도로 가열하여 용탕의 유동성을 좋게한다.

- 용탕을 주입하여 응고시킨다.

- 주형에서 제품을 꺼낸다.

investment casting 과정

이 방법에 의한 주조법의 장단점은 다음과 같다.

-

장점

- 정밀하고 형상이 복잡하여 기계가공이 어려운 제품의 주조에 적합하다.

- 모형재료인 wax를 재사용할 수 있다.

- 융점이 높은 철금속의 주조가 가능하다.

단점

- 소형물의 주조에 한한다.

- 주조단계가 많기 때문에 주조비가 높다.

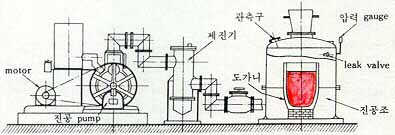

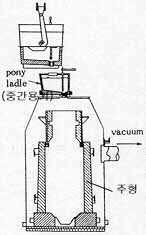

[5] 진공주조법(眞空鑄造法; vacuum casting)

대기 중에서 철강(鐵鋼)을 용해하여 주조하면 O₂, H₂, N₂등의 gas가 용탕에 들어가서 O₂는 산화물을 형성하고, H₂는 백점(白點; white spot, flake) 또는 hair crack의 원인이 되며, N₂는 경도가 큰 질화철을 형성한다. 이러한 부작용을 없애거나, 감소시키기 위해 10-3mmHg 정도의 진공에서 주조한다.

작업방식에는- 대기에서 용해

- 진공에서 탈 gas → 대기에서 주입

- 진공에서 주입

- 진공에서 용해 → 대기에서 주입

- 진공에서 용해 → 진공에서 주입

진공 tank 내에 주형을 넣고 용탕을 주입하는 데에 어려움이 있으며, 특히 대형의 경우에는 많은 제약이 있어 보통 소형은 진공실 용해 → 진공실 주입이 가능하나, 대형은 대기에서 용해 → 진공처리 → 대기에서 주입 또는 불활성 gas 분위기에서 주입한다.

-

(1) 탈(脫) gas 후에 주입하는 방법:

-

아래 그림과 같이 대기에서 용해한 용탕이 담긴 ladle 또는 도가니를 진공실에 넣어 용탕의 gas(수소, 산소, 질소)를 빼낸 후 주형에 주입한다. ladle 또는 도가니를 장시간 진공실에 놓으면 온도가 강하한다는 것을 고려하고 용탕이 boiling 하여 넘치지 않도록 여유깊이를 두어야 한다.

탈 gas 장치

탈 gas 장치

-

(2) 주입시 탈 gas하는 방법:

-

아래 그림과 같이 ladle 마개를 뽑고 진공실 내에 있는 주형에 부어지는 중에 탈 gas하는 방법이다.

주입시 탈 gas하는 방법

주입시 탈 gas하는 방법

-

(3) 진공실에서 용해 및 주입하는 방법:

-

진공실 내에 고주파유도전기로, 전기저항로 또는 전기전호로와 주형을 넣고 그 안에서 용해 및 주입작업이 이루어지도록 된 주조법으로서 1000kg이하의 소형물의 주조에 많이 적용된다. 각 로의 장단점은 용해 금속, 합금의 종류 및 성분조정의 정도에 따라 다르다. 진공도는 10-3mmHg~10-4mmHg 정도이며, 용해시간은 약 2시간이다.

이방법에서는 주조의 전과정에서 분위기의 오염을 방지할 수 있다.

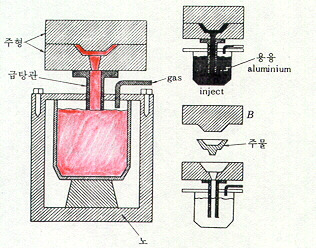

[6] 저압주조법(低壓鑄造法; low pressure casting, pressure pouring casting, pressure casting)

보통 사형을 이용하는 주조에서는 용탕의 주입이 중력에 의하여 이루어지고, 원심주조법 또는 die casting에서는 용탕에 압력을 가하나, 저압주조법에서는 흑연주형 또는 금형에서 pump로 흡입하여 주형 내를 저압 또는 진공으로 하고 그림과 같이 용탕을 빨아 올리거나, 불활성 gas로 밀어올린다. 수분 후에 주형 내의 탕이 응고되면 가압을 중지하여 급탕관 내의 탕을 낙하시킨다.

이 주조법에 의하면 밀도와 강도가 크며, 용탕속의 금속이 공급되기 때문에 불순물이 적은 고급주물이 얻어진다. 특히 aluminum과 같이 대기 중에서 산화가 심한 금속의 주조에 유리하다.[7] 연속주조법(連續鑄造法; continuous casting)

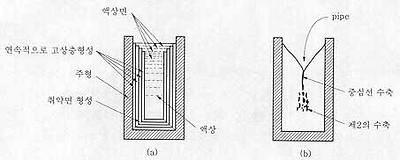

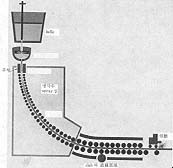

봉재, 판재 및 구조용재는 일반적으로 용해 → 조괴(造塊) → 가열 → 분괴(分塊) → 가열 → 압연 등의 과정을 거쳐 만들어지나 그림과 같이 용융금속에서 직접 압연에 들어가는 billet을 주조함으로써 위의 공정 중에서 조괴(造塊) → 가열 → 분괴(分塊) → 가열의 공정을 생략할 수 있다. 이 때 제품의 규격에 따라 주괴(鑄塊; ingot)의 단면치수와 길이가 정하여 진다. ingot은 보통 ingot case에 주입하여 만드나 case의 수명이 짧고 ingot이 불균일하게 되므로 연속주조법을 이용하면

- 편석(偏析)이 적고,

- 냉각조건에 따라 조직을 조정할 수 있으며,

- 수축공(收縮孔)이 없고,

- 주물표면이 매끄럽고,

- 단면치수를 조정할 수 있고,

- 압연시에 재가열할 필요가 없는 등의

장점이 있다.

그러나 시설이 고가이므로 소량 다품생산에는 부적합하다.

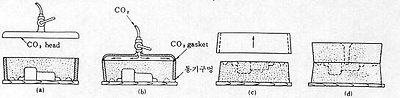

[8] CO₂gas molding 법(carbon-dioxide molding process)

단시간에 건조형을 얻는 것과 같은 효과를 보는 조형법으로서, 주형재인 주형사에 물유리(규산소다)를 1.5~6% 정도 첨가하여 만든 주형에 CO₂gas를 침투시켜 경화한다. CO₂gas를 1 ~ 1.5기압으로 5sec 동안 침투시키고 주형사 0.5kg의 증가마다 시간을 1sec의 비율로 증가시킨다. CO₂gas 분사시 동결(凍結)을 방지하기 위하여 CO₂gas bomb에 가열 장치를 둔다. CO₂gas 주형제작법은 큰 강도의 core가 필요할 때도 이용된다.

-

CO₂gas 조형법

CO₂gas 조형법

CO₂gas 조형법의 특징을 들면

- 장점

- 배합비율로 강도를 조정 할 수 있다.

- 조형이 용이하다.

- 단시간에 건조형의 효과를 얻을 수 있다.

- 숙련자가 필요 없다.

- gas 발생이 적고, 건조에 의한 변형이 없어 주물의 치수 정밀도가 높다.

- 단점

- 조형 후 주입시까지 너무 장시간 방치하면 대기에서 수분을 흡수하여 주형의 강도가 떨어진다.

- 주입 후 주물을 꺼낼 때 주형의 해체가 힘든다.

- 주형사의 복용성이 없다.

9장 주물의 결함과 검사 및 시험

본 장에서는 지금(地金)의 결함에서 오는 주물의 결함은 제외하고 주조과정에서 생긴 결함만을 취급하기로 한다.

[1] 주물의 결함

-

주형 내의 gas가 배출하지 못하여 주물에 생기는 결함을 기공이라 하며, 주형 내의 gas 원은 다음과 같다.

- 주형과 core에서 발생하는 수증기

- 용탕에 흡수된 gas가 응고할 때 방출한 것

- 주형 내부의 공기

-

(2) 수축공(收縮孔; shrinkage cavity):

-

주형 내의 용탕이 응고수축할 때 탕의 부족에 의하여 생기는 공동부(空洞部)를 수축공이라 하며, 이에 대한 원인을 들면 다음과 같다.

- 그림(a)에서와 같은 큰 수축공은 응고온도 구간이 짧은 합금에서 압탕량(押湯量)이 부족할 때 생긴다.

- 그림(b)에서와 같이 중심에 직선적으로 생기는 수축공은 응고온도 구간이 짧은 합금에서 온도구배가 부족할 때 생긴다.

- 그림(c)에서와 같이 수축공이 결정립간에 널리 분포되는 것은 응고온도 구간이 긴 합금에서 발생한다.

수축공의 형상과 분포

수축공의 형상과 분포

-

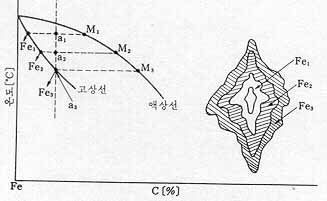

(3) 편석(偏析; segregation):

-

주물의 일부분에 불순물이 집중되던가 성분이 국부적으로 치우쳐 있는 것 등을 편석이라 하며, 편석의 종류와 특징은 다음과 같다.

- 성분편석(成分偏析): 강의 예로서 그림에서 보는 바와 같이 응고 초기 a₁에서 결정의 탄소함량은 M₁, 응고중 a₂에서 M₂이고, 응고말기 a₃에서 M₃로서 말기로 갈수록 탄소함량이 증가되고 있다. 이 사실로 보면 수지상(樹枝狀) 결정의 가지 사이에 탄소 함유량이 많음을 알 수 있다. 이와 같이 주물의 위치에 따라 성분의 차가 있는 것을 성분편석이라 한다.

성분편석 원리

성분편석 원리

- 중력편석(重力偏析): Pb-Sb-Sn기(基)의 bearing 합금을 응고시킬 때 초기에 정출할 Sb가 많은 것은 Sb의 비중이 작기 때문에 위에 뜬다. 이와 같이 비중차에 의하여 불균일한 합금이 되는 편석을 중력편석이라 한다. 중력편석을 방지하기 위한 방법으로 특수 원소를 첨가하여 침상(針狀) 또는 수지상(樹枝狀) 결정을 생성시켜 침하(沈下) 또는 부상(浮上)을 못하도록 하거나, 용탕을 급랭하는 것이다.

- 정상편석(正常偏析)과 역편석(逆偏析): 응고방향에 따라 용질(溶質)이 액체중에서 이동하여 주물의 중심부에 모이는 편석을 정상편석이라 하고, 응고시간이 길수록 그 정도가 크다. 용질이 주물표면에 스며 나와 성분함량이 많은 결정이 외측에 생기는 편석을 역편석이라 한다.

- 성분편석(成分偏析): 강의 예로서 그림에서 보는 바와 같이 응고 초기 a₁에서 결정의 탄소함량은 M₁, 응고중 a₂에서 M₂이고, 응고말기 a₃에서 M₃로서 말기로 갈수록 탄소함량이 증가되고 있다. 이 사실로 보면 수지상(樹枝狀) 결정의 가지 사이에 탄소 함유량이 많음을 알 수 있다. 이와 같이 주물의 위치에 따라 성분의 차가 있는 것을 성분편석이라 한다.

-

(4) 고온균열(高溫龜裂):

-

금속이 응고냉각될 때

- 완전 융액영역

- 소량의 고체를 보유하는 융액영역

- 소량의 융액을 보유하는 고체영역

고온균열의 원리

고온균열의 원리

-

(5) 주물표면 불량:

-

주물표면이 불량하게 되는 원인을 들면

- 흑연과 같은 주형의 도포제에서 발생하는 gas에 의한 것

- 용탕의 압력에 의한 것

- 조대(粗大)한 사립(砂粒)에 의한 것

- 통기성의 부족에 의한 것

- 사립의 결합력 부족에 의한 것

-

(6) 치수 불량:

-

주물의 치수 불량 원인을 들면

- 주물자 선정의 부적절에 의한 것

- 모형의 변형에 의한 것

- core의 변형에 의한 것

- 주형의 상형과 하형의 조립 불량에 의한 것

- 중추의 중량 부족에 의한 것

-

(7) 변형과 균열:

-

금속이 고온에서 저온으로 냉각될 때 어느 온도 이상에서는 결정입자간에 변형저항을 주고받지 않으나, 어느 온도 이하에서는 저항을 주고받게 되는데, 이 경계온도를 천이온도(遷移溫度)라 하며, 이온도 이하에서 결정립의 변형을 저지하는 응력을 잔류응력(殘留應力)이라 한다. 이상의 원인에 의하여 수축이 부분적으로 다를 때 변형과 균열이 생길 수 있으며, 이에 대한 방지법을 들면

- 단면의 두께 변화를 심하게 하지 말 것

- 각부(各部)의 온도차를 적게 할 것

- 각부(角部)는 rounding 할 것

- 급랭을 피할 것

-

(8) 유동성 불량:

-

주물에 너무 얇은 부분이 있거나 용탕의 온도가 너무 낮을 때에는 탕이 말단까지 미치지 못하여 불량주물이 되는 경우가 있다. 보통 주철에서는 3mm, 주강에서는 4mm를 최소 두께로 정하고 있다.

-

(9) 협잡물 혼입:

-

주물에 불순물이 혼입되어 불량주물이 되는 원인은

- 용재의 점착력이 커서 금속탕에서 분리가 잘 되지 않을 경우

- 불순물인 용재가 압탕구나 riser에서 부유할 여유가 없이 금속탕에 빨려 들어가는 경우

- 주형 내의 주형사가 섞여 들어가는 경우

[2] 주물의 검사 및 시험

앞에서 열거한 주물결함을 알아내는 검사 및 시험방법은 가능하면 간단하고, 확실한 결과를 얻을 수 있어야 한다. 결함을 검사 및 시험하는 방법은 크게 파괴적 방법과 비파괴적 방법으로 나눌 수 있으나, 여기에서는 다음의 기준으로 분류하여 설명한다.

-

(1) 육안검사:

-

- 외관검사: 치수 검사 및 표면 검사를 한다.

- 파면(破面)검사: 주물의 파단면을 보고 결정입자, 편석 등을 관찰한다.

- 형광(螢光)검사: 주물의 검사면을 세척하고 형광물질을 바른 후 형광물질을 닦아내고 빛을 투사하면 균열 등의 결함부에 스며든 형광물질에서 나오는 형광에 의하여 결함의 유무 및 크기를 알아낸다.

-

(2) 기계적 성질시험:

-

제품의 설계에서 요구하는 기계적 성질인 강도, 경도, 내마모성, 충격치 등의 충족 여부를 확인하는 시험을 한다.

-

(3) 물리적 검사 및 시험:

-

- 현미경검사: 파단면을 연마한 후 부식시켜 현미경에서 결정입자의 크기, 조직, 편석 여부 등을 관찰한다.

- 압력시험: 유체압력으로 강도 및 누설 여부를 시험한다.

- 타진음향시험: 타진에 의한 음향으로 균열 여부를 확인한다.

- 방사선검사: X선 등의 촬영에 의하여 결함 여부를 확인한다.

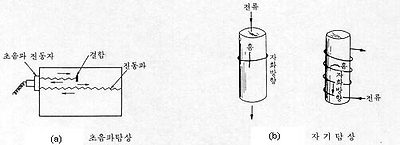

- 초음파탐상검사: 그림과 같이 일단에서 초음파진동자를 대고 충격적인 진동을 주면 주물 내부를 통하여 타단까지 전파된 후 반사하여 돌아온다. 이때 중간에 결함이 있으면 그 곳에서 반사하여 온다. 이 들이 돌아오는 시간차에 의하여 결함 여부, 결함 위치 및 결함 크기를 추정할 수 있다.

- 자기탐상시험: 주물을 전류로 자화(磁化)하여 주위에 철분(鐵分)과 표면장력이 작은 액을 혼합하여 바르면 결함 부위에 철분이 모이게 되어, 그 위치와 양으로써 결함의 위치 및 크기를 추정할 수 있다.

초음파탐상 및 자기탐상 원리

초음파탐상 및 자기탐상 원리

-

(4) 화학분석시험:

-

중요부의 부위를 drilling하여 얻은 chip을 화학분석함으로써 성분의 종류와 양을 알아낸다.

-

(5) 내부응력시험:

-

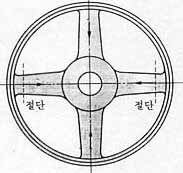

그림과 같이 주물을 절단하여 수축을 자유롭게 한 후 각 온도에서 풀림열처리하였을 때 치수 변화로써 내부응력을 비교 평가한다.

내부응력시험

내부응력시험

10장 분말야금법(粉末冶金法; powder metallurgy)

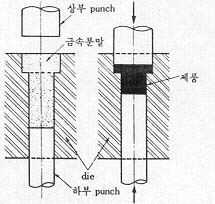

분말야금법은 용어 자체가 의미하는 바와 같이 용탕을 주형에 주입해서 제품을 얻는 주조에 속하는 것은 아니지만,분말재료를 형에 넣고 고압력을 가하여 제품을 생산하는 것이 주조와 형식이 비슷하기 때문에 주조편의 끝에 삽입한다.

-

압축성형법

압축성형법

분말야금법에는 금속분말을 die에 넣고 고압으로 압축하여 제품을 생산하는 압축성형법(壓縮成形法)과 압력 및 융점 이하의 열을 동시에 가하는 고온가압성형법(高溫加壓成形法)이 있다. 또는 성형 후 열을 가하여 결합을 돕는 소결(燒結; sintering) 과정을 거치는 경우도 있다. 초기에는 전구의 tungsten filament를 만드는 데 이용되었으나, 최근에는 순금속, 합금, 금속과 비금속의 혼합물이 사용되며, 특히 철, 동, aluminum, 주석, nickel, titanium 등이 많이 사용된다. 이종(異種)의 금속 또는 비금속재료를 혼합함으로써 입자간의 결합강도를 향상시키고 필요한 성질을 부여한다. 금속분말에 중요한 사항은 입자의 크기, 형상, 입자분포, 물리적 성질, 화학적 성질, 유동성, 압축성, 밀도 및 소결성 등이다. 어느 금속이나 분말로 만들 수는 있으나 위에 열거한 성질의 적부(適否) 및 경제성으로 인하여 분말야금법을 이용하는 금속은 그리 많지 않다.

분말야금법에 의한 제품은 다른 주조, 단조 및 기계가공에 의한 제품에 비하여 강도, 경도, 내마모성 등이 우수하고, 정밀도가 높기 때문에 특별히 고정밀도를 요하는 제품이 아니면 일반적으로 기계가공을 하지 않는다. 분말야금법에 의한 제품에는 gear, cam, bushing, 절삭공구, 다공성을 요하는 filter 및 bearing, piston ring, valve, connecting rod 등이 있고, 크기에서는 ball-point pen의 ball과 같이 극히 작은 것에서 부터 50kg 정도까지 있으나 2.5kg 정도가 많다.

[1]분말제조(methods of powder production)

분말야금에 사용되는 입자의 입도, 입도분포, 형상, 순도 및 표면상태 등이 제품의 품질에 영향을 준다. 입자는 분쇄기(crusher), 회전 mill(rotary mill) 등에 의하여 0.1~1000㎛의 크기로 제조되며, 이 때 입자간의 접합을 막기 위하여 기름을 첨가한다. 또는 용금(熔金)을 orifice을 통하여 분사시켜 물에 적하(適下)시킴으로써 구상(球狀)의 입자를 얻는 방법도 있으나 입자가 크고, 절삭에 의하여 얻은 분말입자는 거친 것이 단점이다.

[2]합금 배합(blending metal powders)

제품에 물리적 및 기계적 성질를 부여하기 위하여 이종 재료의 크고 작은 입자를 조정하면서 균일하게 배합한다. 작은 입자를 적당히 첨가하면 성형된 제품의 밀도, 강도 및 탄성한계가 증가한다. 분말의 압축률을 향상시키고 금형과의 마찰을 줄여 입자의 유동을 돕기 위하여 흑연, 합성수지, 비누 등을 0.2 ~ 1.0% 첨가한다.

[3]가압성형(compaction of metal powders)

원심가압법 등으로 분말을 20~30ton의 하중하에서 소정의 형상 및 밀도로 성형한다.[4]소결(sintering)

성형한 것의 경도 및 강도를 크게 하기 위하여 융점의 0.7 ~ 0.8배의 온도에서 소결한다. 철은 1095℃, stainless 강은 1180℃, 동은 870℃, tungsten carbide는 1480℃ 정도에서 20~40min 동안 소결한다.

-

회전모형

회전모형

high speed

high speed

압축식 주형기계

압축식 주형기계

모형으로 부터 거리에 따른 사층의 밀도

모형으로 부터 거리에 따른 사층의 밀도

압상주탕

압상주탕  압상력

압상력

유동성시험 방법

유동성시험 방법