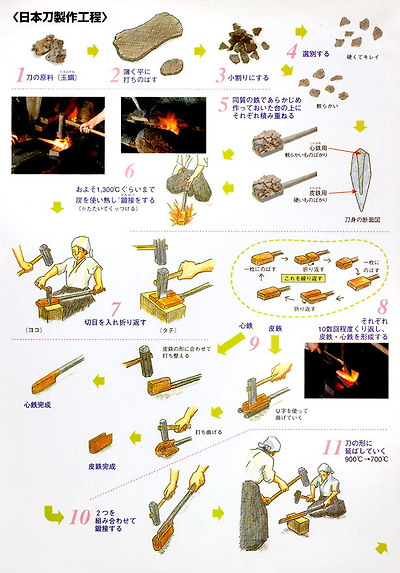

1) 옥강의 제조

일본도는 일반적인 철광석 정련에 의해서 얻어지는 강철이 아니라 사철을 원료로 해서 얻은 타마하가네(玉鋼)를 원재료로 사용한다. 사철은 저온에서의 제철로도 순도가 상당히 높은 강철을 직접 얻을 수 있는 반면에 수율이 매우 나쁘다. 일본은 사철의 산출이 많을 뿐만 아니라 아마도 남방계의 사철 제련방식이 고대로 부터 이어져왔기 때문에 사철을 널리 사용한 것으로 보인다. 사철 정련으로는 약 4톤의 사철과 5톤의 숯에서 약 1톤의 타마하가네(玉鋼)를 얻을 수 있다. 반면에 철광석으로부터 만들어지는 철은 원재료의 확보가 용이하고 높은 수율의 대량 생산이 가능하지만 사철보다 순도는 약간 떨어진다. 이 때 칼 제조에 사용되는 사철은 이물질이 적은, 산에서 나는 사철만을 쓴다

일본 대장간은 무라게(村下)라고 불리는 대장(大匠)이 10여명의 도제들과 함께 작업을 한다.

일본의 용광로는 손풀무를 이용하는 진흙 용광로인 타타라인데 이 용광로에 사철과 숯가루를 섞어 넣고 사흘 정도 불을 땐다(불은 "첫째 날은 아침의 색. 이틀째는 한낮 태양의 색. 셋째 날은 석양 노을 빛의 색"으로 조절한다고 한다.) 사철은 저온에서 반융용 상태로 환원 반응이 일어나고 그 결과 사철이 엉겨 붙은 모습의 철괴(두께 30 센치 정도, 약2 톤)가 나오는데 이 철괴에서 양질의 타마하가네(玉鋼)를 골라낸다.

타마하가네는 이미 탄소가 적절히 함유된 강철이므로 탄소의 투입, 혹은 제거 과정이 필요 없다. 하지만 타마하가네는 원시적인 방법으로 제련되었기 때문에 탄소의 양도 일정하지 않고 철의 성질을 무르게하는 불순물인 규소, 망간, 인, 황등이 섞여 있다. 이러한 과다한 탄소와 불순물은 산화와 단조, 접쇠과정을 통해서 제거 해야한다. 이 타마하가네는 탄소가 많은 부분이므로 강도가 높고 따라서 칼의 외부를 감쌀 가와가네(皮鐵)에 사용한다. 한편 철괴에서 쉽게 부서지지 않는 부분은 연철에 가까운 성분이므로 이를 고철등과 섞어 칼 내부에 사용할 신가네(芯鐵) 제조에 사용한다.

2) 칼의 단조

타마하가네(玉鋼)는 우선 망치로 두드려 철편 조각으로 만든뒤 이를 다시 부순다. 이렇게 철을 부수고 다시 단접하는 과정을 거치는 것은 일본의 사철제련으로 생산되는 철의 성분이 균질하지 않기 때문이다. 부수고 섞고 다시 접어 두드리면서 일본 손풀무 제철의 품질적인 약점을 보완하는 것이다.

부숴진 조각들을 모아 타마하가네(玉鋼)로 만든 얇은 철판 위에 놓고 함꼐 두드려 단조를 시작하는데 칼의 내부에 사용될 연한 철인 신가네는 약 0.1 ~ 0.4%의 탄소량을 갖게되며 일반적으로 약 10회 정도 접어서 약 1,000개의 얇은 층을 갖게 된다. 칼의 외부에 사용될 고탄소강인 가와가네는 탄소량이 약 0.7%이다. 가와가네는 약 12회에서 16회 정도 접어서 4,000 ~ 65,000개의 층을 갖게 한다.

강철을 접는 것은 강철의 균일성(uniformity)과 미세한 탄소 함유량을 조절하는 섬세한 작업이다. 한번 접을때 마다 산화에 의해 0.03% 탄소 손실이 발생하므로 그냥 두면 철은 연철이 되고 만다. 따라서 장인은 탄소의 손실을 막기 위해서 재가열하기 전에는 항상 묽은 황토물을 뿌리고 가열된 철은 볏짚을 태워 만든 잿물에 반복적으로 담근다.

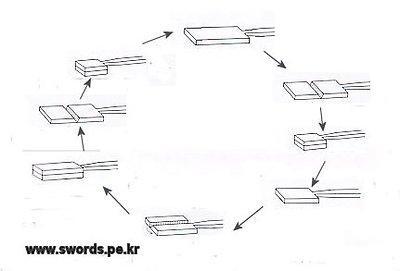

(접쇠과정)

[도신 제작 과정(출처:칼을 좋아하는 사람들-서동요의 칠지도,이순신 검,요리 칼,진검 - cafe.naver.com/myknife)]

가와가네(皮鐵)와 신가네(芯鐵), 하가네(刃鉄)를 이용한 가장 간단한 칼 제작방법은 한 조각의 가와가네를 접어서 U자로 만들고 그 안에 신가네를 넣고 단접하는 것이다. 이렇게 하면 표면의 가와가네는 예리하고 단단한 칼날이 되며 날 안쪽의 신가네는 외부의 충격을 흡수하여 칼이 부러지지 않도록 해주고 최악의 경우에도 칼이 깨지는 대신 휘어지게 해준다. 보다 복잡한 제작방법은 5조각의 강철로 칼을 만드는 것이다. 이 때 5조각의 강철은 모두 다른 강도로 벼려진다.

대장장이는 신가네와 가와가네를 단접하면서 점점 길이를 늘려서 칼의 기본형태를 만든다. 대장장이가 칼의 기본적인 형태(수노베)를 만든 후에는 그 쇠막대로부터 칼의 형태를 끌어내기 위한 단조작업을 해야 한다. 단조가 끝나면 칼날은 알맞은 길이와 휘어짐등 기본적인 칼의 모양을 갖추게 되지만 아직은 일본도의 특성을 제대로 나타나지 않는다.

3) 담금질

칼의 형태가 완성되면 즈시도리(土取)를 한다. 이것은 칼날의 전면에 소인토(燒刃土, 야끼하즈찌)라고 하는 특수한 점토성 진흙을 바르는 과정이다. 칼등(히라지(平地))쪽을 두껍게 바르고 칼날(하카따(刃方)))쪽을 얇게 바른다. 이 진흙에는 숯, 숫돌가루와 나머지 몇가지 성분(주로 진흙의 점착성을 높이는 물질)이 들어간다. 진흙이 잘 마르면 담금질을 하는데, 칼을 숯불에 넣어 오스테나이트가 되도록 임계온도(약 800도) 이상으로 가열한 후 물에 넣어 급속히 냉각시키는 것이다. 그러면 오스테나이트 조직이 마텐사이트 조직이되는데 마텐사이트는 매우 경도가 높아 날카롭고 강한 칼날이 된다. 십수일에 걸친 대장장이의 노고가 열매를 맺을지 여부는 이 소입(燒入れ, 야끼이레)의 순간에 결정되는 것이다. 즈시도리(土取)와 소입(燒入れ, 야끼이레)에 의해 칼날 부분은 한층 더 단단해지고 칼등 부분은 비교적 연하게 탄력성이 붙는다. 즉 끊어지지도 않고 구부러지지도 않는다는 조건을 만족시키고 동시에 잘 베어진다는 조건을 해결하는 것이다. 또 이 때 하몽(刃文)이 만들어지는데 이는 칼날 위에 생기는 물결모양 무늬로서 소입 과정에서 칼날과 칼등의 온도 차이가 있을때 생기는 선이다. 단, 하몽은 육안으로 쉽게 보기는 힘이들며 불빛에 비스듬히 비추어 보아야만 제대로 보인다. 사진에서 하몽을 보았다면 이는 칼을 가는 과정에서 의도적으로 하몽을 흉내내어 만든 무늬이다. 한편 일본도의 특징인 날의 휨도 이 소입과 관계되는데 칼날 부분이 오스테나이트에서 마텐사이트로 변하면서 팽창하는데 반하여 칼등은 트루스타이트와 마텐사이트가 혼재하므로 덜 팽창하여 결과적으로 칼날이 휘게 된다.(물론 칼날의 휨은 단조과정에서도 넣는다)

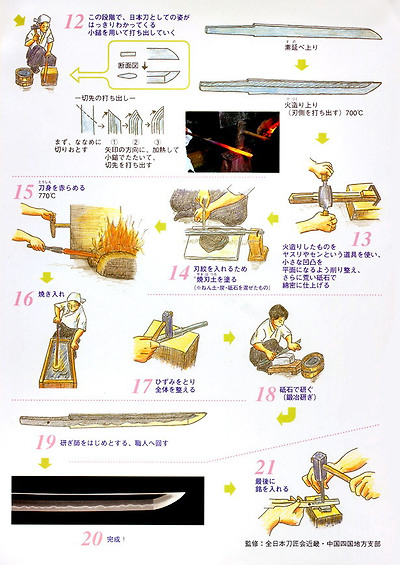

4) 연마

대장장이는 칼날을 연마하는 연사(硏師)에게 칼을 넘기기 전에 먼저 강철 칼로 날을 다듬고 다음으로는 굵은 연마석으로 형태를 잡는다. 이 칼을 넘겨 받은 연사는 굵은 연마석에서 차츰 세밀한 연마석으로 바꾸어가며 칼날을 다듬는다. 연사의 의무는 칼을 예리하게 갈아 내는 것이지만 동시에 단순한 철조각으로 부터 칼의 아름다움을 이끌어내어야 한다. 일본의 진검 연마는 약 10일이 걸리며 그 주요 공정은 다음과 같다.

가) 사용하는 숫돌

숫돌의 종류

용도

금강(金剛) #200

심한 녹을 제거하거나 크게 형태를 고치는데 사용

비수(備水) #400~#600

녹을 제거하고 형태를 갖춘다

개정명창(改正名倉) #800~#1000

비수의 숫돌눈을 제거하고 가는 녹을 제거한다

중명창(中名倉)

개정명창의 숫돌눈을 제거한다

세명창(細名倉)

중명창의 숫돌눈을 제거한다. 날의 속살을 드러낸다

내담인지(內曇刃砥)

날 부분을 갈고 담금질 무늬(刃紋)나 접쇠무늬(刃肌)를 드러낸다

내담지지(內曇地砥)

칼배(地)、호(鎬) 부분을 갈고 접쇠무늬(刃肌)를 모양을 드러낸다

인염(刃艶)

내담지를 얇게 떼어 화지(和紙)에 붙인 숫돌이다. 날의 하몽 무늬를 만든다.

지염(地艶)

나루타키도(鳴瀧)를 앏게 떼어 화지(和紙)에 붙이거나 그냥 부수어서 사용한다

나) 절차

1. 모양만들기 - 대

금강 또는 비수로 호,칼등,칼배,칼끝의 순서로 형태를 갖추어 나간다. 녹이 있는 경우에는 녹을 다 제거하지 않고 큰 녹만을 제거한다. 칼과 숫돌이 거의 수평하게 유지하며 갈아야 한다.

2. 모양만들기 - 소

개정명창 숫돌로 금강이나 비수로 갈 때 생긴 숫돌눈을 지우면서 날 전체의 연마 얼룩을 없애나간다. 칼날의 끝부분만 남기고 간다. 녹은 이 단계에서 대부분 제거된다.

3. 바탕 준비

개정명창의 숫돌눈을 중명창 세명창의 순서로 지워 없앤다.

4. 바탕 마무리

내담인지로 먼저 날의 부분을 하얀 속살이 나올 때까지 간다.이 때 담금질무늬와 접쇠 무늬가 나오고 숨어있던 흠까지도 드러나며 처음으로 날을 직접 갈아 내어 날을 세우게 된다. 내담지지로는 칼배를 갈아 피부를 드러낸다.

5. 마무리

인염과 지염, 즉 내담지나 나루타키도(鳴瀧)를 얇고 작게 자른 것을 손가락 위에 얹고 칼날을 닦는다.

6. 화장

- 숫돌가루등 다양한 성분의 분말을 기름에 섞어 칼을 닦는다.

- 광을 내는 쇠조각으로 날을 갈아 광을 낸다.

- 담금질 무늬(하몽)를 낸다. 하몽은 원래 아주 희미하므로 잘 안보이며 숫돌로 갈아서 담금질 무늬를 흉내내는 것이다.

- 칼 끝을 완성한다.

5) 목공

목공은 칼에 맞는 칼집을 깎아 만든다. 목공은 칼집에 넣을 칼을 본으로 하여 그 칼에 맞는 칼집을 깎게 된다. 칼집은 두조각의 나무를 각각 파내서 만들며 안쪽을 다 판 후에는 두개의 조각을 찹쌀풀로 붙여서 완성한다. 표면은 곱게 갈아낸 후 조각을 넣기도 하며 수차례의 옻칠로 마무리한다.

칼자루도 나무를 파서 만드는데 칼집과 마찬가지로 두조각의 나무를 각각 파서 슴베에 꼭 맞는 자루를 만들고 그 표면을 사어피로 감싼다. 그리고 사어피 위로 가죽 혹은 면끈을 감는데 요즘은 거의 면끈으로 감는다.

6) 장석

장석장(裝錫匠)은 동호인(habaki), 칼자루(tsuka), 코등이(tsuba), 그리고 손잡이의 장식(menuki)등을 만드는 사람이다. 이는 대개 종류별로 각각의 장인이 담당해서 만든다.