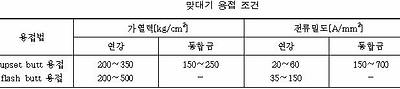

전기 저항 용접

전기저항용접이란

용접할 물제에 전류를 통하여 접촉부에 발생되는 전기 저항열로서 모재를 용융 상태로 만들고 외력을 가하여 접합하는 용접이 전기 저항 용접법이다. 이 때에 발생하는 저항열은 줄의 법칙에 따르며 다음 식으로 표시된다.

Q=0.24I*IRt

여기서 Q:열량(cal) , I:전류(A) , R:전기저항(Ω) , t:시간(sec) 이다. 그러므로 저항이 큰 재료에 저전압인 전원 에서 많은 전류를 통과시켜 이 때 발생하는 저항열을 이용한다. 전기 저항용접의 종류에는 다음과 같은 4종류 가 있다.

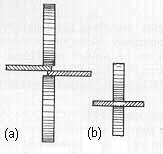

(1) 맞대기 용접은 모재의 단면을 맞대어 놓고 맞대임 접합하는 방식이다.

(2) 스포트 용접은 2장 또는 3장 이상의 금속판을 겹쳐 놓고 리벳 접합하듯이 점상으로 용접하는 방식이다.

(3) 시임 용접은 연속적으로 스포트 용접을 하는 방식이다.

(4) 프로젝션 용접은 돌기의 접촉부를 용접하는 방식이다.

전기 저항 용접은 아크 용접에 비하여 많은 전류를 단시간에 흐르게 하는 것이 필요하다. 또한 정밀한 제어장 치가 요구되며 용접 온도는 아크 온도보다 저온이고 작업속도가 빠르고 용접 부분의 안정성이 크다. 전기 저 항 용접의 열원은 저항 발열과 방산열의 차이로써 얻어지므로 열전도율이 좋은 모재는 열이 전달되기 쉽고 또 한 접촉부가 냉각되어 많은 전류를 짧은 시간내에 흐르게 하여야 한다. 일반적으로 고유 전기 저항이 크고 열 전도율이 작으며 용융점은 낮고 또한 소성 구역 온도 범위가 넓은 금속일수록 저항 용접이 쉽다. 조작은 거의 기계적이고 다른 용접법처럼 사람의 기능의 우열에 영향이 적고 또한 용접에 필요한 시간도 적으므로 대량 생 산에 적당하다. 현재 전기 저항 용접법은 금속 아크 용접법에 이어 광범위하게 쓰여지며 자동차 비행기 공업 은 물론 제관 공업 기타 방면에도 이용되고 있다.

전기저항 용접법

맞대기 용접법

금속선 , 봉 , 판 등의 끝면을 맞대어 용접하는 것

(1) 업셋 버트 용접 :

단순히 맞대기 용접이라고도 한다. 전류를 통하기 전에 용접재를 압력으로써 서로 접촉시키고 이것에 대전류 를 흐르게 하여 접촉 부분이 전기 저항열로써 가열되어 용접 온도에 달하였을 때 다시 가압하여 융합시키는 방법이다. 이때 용접 부분은 고온으로 되고 열소성 상태로 되어 있으므로 가압하면 접촉부는 블록형으로 부풀 어 모재의 길이가 다소 짧게 된다.

피용접재를 세게 맞대고 여기에 대전류를 통하여 이음부 부근에서 발생하는 저항 발열에 의해 가열시켜 적당 한 온도에 도달하였을 때 축 방향을 센 압력을 주어 용접하는 방법이다. 압력은 수동식으로 가하는데 이때는 스프링 가압식이 많이 쓰이고 있다. 대형 기계에서는 공기압 , 유압 , 수압 등이 사용되고 있다. 전극은 전기 전도도가 좋은 순 구리 또는 구리 합금의 주물로서 만들어지고 있다. 변압기는 보통 1차 권선 수를 변화시켜 2차 전류를 조정한다. 이것은 2차 권선 수가 대부분 단권이기 때문이다. 이 밖에 전류 조정기 , 전원 개폐기 , 자동 전류 차단기가 있다. 맞대기 용접법에서는 가스 압접법과 같이 이음부에 개재하는 산화물 등이 용접 후 에도 남아 있기 쉽고 용접하기 전의 이음면의 끝맺음 가공이 특히 중요하다. 맞대기 용접법은 플래시 버트 용접법에 비하야 가열 속도가 늦고 용접 시간이 길다.

(2) 플래시 버트 용접법 :

용접할 재료를 서로 접촉시키기 전에 적당한 거리에 놓고 서로 서서히 접근 시키면서 대전류를 통전시킨다. 용접 재료가 서로 접촉하면 돌출된 부분에서 전기 회로가 생겨 이 부분에 전류가 집중되어 스파크가 발생되어 접촉부가 백열 상태로 된다. 용접물이 더욱 접근됨에 따라 다른 접촉부가 같은 방식으로 스파크가 생겨 모재 가 가열됨으로써 용융 상태가 된다. 작당한 고온에 달하였을 때 강한 압력을 가하여 압접한다. 특징으로는

(1) 가열 범위가 좁고 열 영향부가 작다.

(2) 용접면에 산화물이 생기지 않는다.

(3) 신뢰도가 좋고 이음 강도가 크다.

(4) 동일한 전기 용량에 큰 물건의 용접이 가능하다.

(5) 용접 시간이 짧고 소비 전력이 적다.

(6) 종류가 다른 재료의 용접이 가능하다.

맞대기 용접 조건과 용도

업셋 용접법은 강철선 구리서 알루미늄선 등의 인발 작업에서 선재의 접합에 사용되는 일이 많고 또한 연강의 각종 단면 , 둥근 봉재 , 단면재 , 파이프 등의 접합에 사용한다. 플래시 보트 용접은 레일 , 보일러 , 파이프 , 드릴 몸체의 용접 , 건축재료 , 자전거의 림 , 파이프 각종 봉재 등 중요한 부분의 용접에 사용된다.

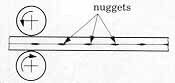

스포트 용접

점 용접이라고도 하며 주로 판재의 용접에 사용된다. 리벳 이음은 판재에 구멍을 뚫고 리벳으로 접합시키나 스포트 용접은 구멍을 뚫지 않고 접합할 수 있는 장점이 있다. 이 방법은 전극 사이에 용접물을 넣고 가압하 면서 전류를 통하여 그 접촉 부분의 저항열로 가압 부분을 융합시킨다. 이 융합 부분을 너겟 이라고 한다. 스 포트 용접을 잘 하려면 가압력 , 통전시간 , 전류밀도 등을 잘 조절하는 것이 필요하다.

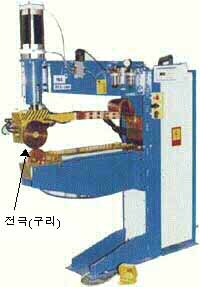

1 스포트 용접기의 구조와 이용

고정식과 이동식이 있는데 고정식은 프레스형 스포트 용접기 , 로코형 스포트 용접기 의 2종류가 있다.

(1) 프레스형 스포트 용접기

가압용 실린더가 위에 있어 전극을 가압하는 기능을 갖고 있으며 보통 압축 공기를 사용한다. 몸체로부터 상하 2개의 아암이 있고 그 선단에 전극 고정 장치가 있다. 상하 2개의 아암의 길이와 이동거리는 가공할 수 있는 용접물의 크기와 관계가 있다. 보통 이것으로 용접의 능력을 표시한다.

(2) 로커형 스포트 용접기 :

상부 아암의 레버 장치로서 가압 작용을 하게 되어 있다. 가동구가 비교적 중량이 가볍고 상부 전극이 쉽게 이동할 수 있게 되어 있다.

(3) 고정식 스포트 용접기 :

용접할 물건을 이동하게 되므로 너무 큰 형상을 하였던가 또는 중량이 너무 무거운 것은 스포트 용접을 하지 않는다.

(4) 이동식 스포트 용접기 :

용접 변압기와 가압부로 나누어져 있고 케이블로 연결되어 있다. 보통 2.0nm 이하의 엷은 판재 용접에 사용되고 용접 전류는 10000-15000A 전압은 2-10V 정도이다.

용접할 판재는 표면을 깨끗이 하고 산화 피막 및 유지류를 제거하며 강철판은 묽은 활산으로 씻고 샌드 블래 스팅으로 흑피를 제거한다. 경합금은 산 알칼리 등으로서 화학적으로 깨끗하게 하든가 또는 기계적으로 산화 막을 제거한 후 부착되어 있는 유지류는 잘 제거하고 작업한다. 강철에서는 두께의 차가 8배 이하 경합금에 는 5배 이하로 한다. 스포트 용접부 표면을 깨끗이 하는 방법으로 산세 , 샌드 블래스팅 , 쇠솔로 떨기 , 아 브레시이브 페이퍼 , 사염화탄소에 의한 그리이스 제거 등을 채택한다.

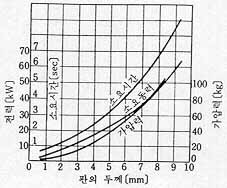

스포트 용접의 통전 시간과 소요 전력 :

스포트 용접을 하기 위하여서는 가압력 통전시간 전류의 크기에 주의하여야 한다. 가압력이 크면 접촉 저항이 감소하여 용접 경과가 좋지 않고 작으면 전류를 통과시킬 때 스파크가 나타나서 용접 경과도 좋지 않으며 전 극과 용접 표면을 침해한다. 용접 표면은 깨끗이 하고 평탄하여야 되며 용제는 사용하지 않는다. 용접 재료가 구리 , 황동 , 알루미늄 일 때에는 소요 전력은 이 그림의 값의 약 5배나 필요하다. 용접 시간은 맞대기 용접 에 비하여 가열 면적이 좁으므로 대단히 짧다 용접 온도에 도달하여 가압할 때 압력이 세면 용접부가 오목하 게 들어가서 약해지며 압력이 약하면 완전한 용접이 안 된다.

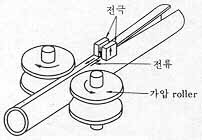

시임 용접법

시임 용접은 스포트 용접을 연속적으로 하는 것이라 생각할 수 있다. 스포트용접의 전극 대신 회전 로울러 형 상을 한 전극을 사용하여 용접 전류를 공급하면서 전극을 회전시켜 용접하는 방법이다. 주로 공기의 밀폐성을 필요로 하는 용기, 긴 파이프 등 연속적인 작업에 쓰인다. 시임 용접용 로울러가 회전할 때 공급 전류의 일부 는 먼저 용접된 부분에 흐르고 일부는 로울러 전극 사이에 흐르므로 공급 전류가 큰 것이 필요하다. 그러나 연속적으로 많은 전류가 통하면 용접 판재에 너무 많은 열이 생겨 용접부 전체가 용융되므로 통전을 단속적으 로하여 냉각시간을 주는 방식이 사용되고 있다. 때로는 엷은 판재에 연속적을 전류를 통하여도 좋은 결과를 줄 때가 있다.

(1) 시임 용접 조건 :

용접 전류는 스포트 용접 전류의 1.5-2.0배 가압력은 1.2-1.6배로하고 1mm의 연강판에는 전류 15000A와 가압력 400kg 통전시간 및 정지 시간은 각각 1/20 초 정도이다. 전극은 동제 원판상으로서 보통 250mm 전후의 것이 사용되며 그 밖에 둥근 것 평평한 것 등도 있다. 연속하여 많은 전류를 공급하면 용접판에 주는 열량이 많아져서 용접부 전체가 용융 상태에 이르러 용접부 표면이 로울러에 의하여 흠 모양으로 떨어져 나가기 쉽다. 이 결함을 방지하기 위하여 용접할 때 전류를 차단하여 전극을 가압한 대로 정지시키고 용접부가 냉각한 후에 전류를 차단한 채고 로울러 전극을 다음 용접 위치까지 전진시키고 그 위치에서 앞에서 설명한 공정을 되풀이하는 용접법을 단속 용접법이라고 한다. 통전시간과 단속시간의 비율은 철강의 경우에 1:1 경합금의 경우에는 1:3 정도로 한다.

(2) 시임 용접 작업 :

전극의 도전율은 구리의 75% 이상으로 되어야 한다. 전극부에는 발열이 많아 내부를 물로 냉각하든가 또는 외부에서 물로 냉각한다. 시임 용접은 단열의 시임 용접이외도 여러 가지 형식이 있다. 또한 판재의 양단부에 전극을 접촉시키면서 전류를 통하여 맞대기 용접과 시임 용접을 동시에 하는 맞대기 시임 용점도 있다. 이 방볍은 성형 로울러로 순차적으로 띠판을 원형으로 하고 그 끝을 맞추고 이 부분에 양측에서 원판형 전극으로 전류를 통하며 동시에 측면에서 압력을 주어 용접 파이프를 만든다. 저탄소강 및 스테인레스강으로 지름 10-127mm , 두께 0.8-6mm 인 판을 용접한다. 전극부는 발열이 심하므로 내부에 물을 통과시켜 냉각하며 외부에서 물을 부어 냉각할 때도 있다.

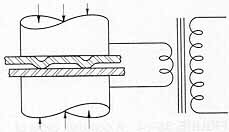

프로젝션 용접법

용접하려고 하는 금속판의 한쪽 또는 양쪽에 돌기 부분을 만들어 놓고 압력을 가하면서 전류를 통하면 전류 및 압력이 집중하게 되므로 집중열이 발생하여 용접되게 한 것을 프로젝션 용접이라고 한다. 전극은 평평한 것을 사용하며 스포트 용접과 같은 방법으로 전류를 통하고 용접한다. 그러므로 이것은 스포트 용접의 일종이 라고 볼 수 있다. 프로젝션 용접을 하면 돌기부가 가열되어 그 형상이 변화하면서 용접 면적이 증가되므로 과 열되는 일이 적다. 열용량이 너무 심하게 변하는 엷은 판과 두꺼운 판을 용접할 때에는 두꺼운 판재를 프로젝 션 가공하여 엷은 판과 같이 용접할 수 있다. 프로젝션 가공의 높이는 대체로 판재의 약 1/3 정도로 한다.

프로젝션 용접법의 특징

(1) 열용량의 차이가 많은 서로 다른 금속의 접합에서도 좋은 열평형이 얻어진다.

(2) 동시에 수개의 용접이 가능하고 작업 속도가 빠르다.

(3) 전극의 수명이 길고 작업 능률이 높다.

(4) 점 사이의 거리가 작은 스포트 용접이 가능하다.

(5) 작은 용접점이 높은 신뢰도 아래에서 쉽게 얻어진다.

이상의 장점이 있으므로 전기 기구 , 자동차 부품 등의 제작에 널리 쓰인다. 또한 프로젝션 용접은 스포트용접 의 전극 부를 개조하여 그대로 사용할 수도 있으나 일반적으로 동시에 다점 용접용으로 설계되고 전극 가압면 적이 넓기 때문에 가압력 및 출력도 그것에 따라 크게 된다.

전기저항용접

전기저항용접(電氣抵抗熔接; electric resistance welding)은 용접재를 서로 접촉시켜 적당한 압력을 주면서 통전(通電)함으로써 접촉저항 및 금속자체의 비저항에 의하여 발생하는 열로 가열되었을 때 압력을 가하여 접합하는 것이다. 전기저항용접에서는 arc 용접에 비하여 단시간에 많은 전류를 흐르게 하는 것이 필요하나, 용접온도는 arc 용접에서 보다 낮다. 전기저항용접기는 저전압, 대전류가 흐르도록 되어 있고, 가압장치 및 가압제어장치 등이 부설되어 있다.

Q: 발열량(cal), I: 전류(A), R: 전기저항(ohm), t: 시간(sec)라 하면

- Q=0.24·I²·R·t

가 된다. 전극간의 전저항(全抵抗)은 다음과 같이 3부분으로 이루어져 있다.

- 용접물간의 접촉저항(Rc)

- 용접물의 비저항(Rm)

- 용접물과 전극간의 접촉저항(Re)

이 중 Rc는 고온에서 크나 곧 소실되고, 용접물의 저항 Rm은 온도 상승과 더불어 증가하며, Re는 온도가 상승하면 급격히 감소한다. 일반적으로 전기저항이 크고, 열전도도가 낮으며, 용융점이 낮고, 소성구역의 온도범위가 큰 재료가 전기저항용접이 쉽다. 열전도도가 상대적으로 큰 재료에서는 보다 많은 전류를 단시간에 흐르게 하여야 한다.

전극의 재질은 전기와 열전도도가 크고 고온에서 기계적 내구성이 있어야 하며, 동이 많이 사용된다. 동은 처음 접촉저항에 의하여 Re가 크나, 온도 상승과 더불어 감소하며 열전도도가 좋아 쉽게 방열되어 전극이 과열되지 않기 때문이다. 이 용접기는 교류전원에 저전압(低電壓, 1 ~ 10V), 강전류(强電流, 100 ~ 100000A)의 전력을 얻는 변압기이다.

전기저항용접은 이음형식에 따라 다음과 같이 분류할 수 있다.

- 맞대기 용접(butt welding)

- upset 맞대기 용접(upset butt welding)

- flash 맞대기 용접(flash butt welding)

- 겹치기 용접(lap welding)

- 점용접(spot welding)

- seam 용접(seam welding)

- projection 용접(projection welding)

[1] 맞대기 저항용접

맞대기 저항용접은 금속봉, 선, 판 등의 단면(端面)을 맞대고 접합하는 방법이다. 맞대기 저항용접에는 모재를 압력으로 접촉시키고 대전류를 주어 저항열로 가열되었을 때 다시 가압하여 접합하는 upset 맞대기 용접과 적당한 거리로 벌려 놓은 상태에서 대전류를 주어 flash를 발생시키고 접근시켜 접촉 압력을 점차로 증가시키면 저항열에 의하여 가열되고 용접이 완료되는 flash 맞대기 용접이 있다.

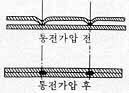

upset 용접상태

-

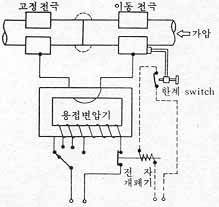

(1) upset 맞대기 용접(upset butt welding):

-

-

upset 맞대기 저항용접은 그림과 같이 모재의 단면을 접촉시켜 가압하고 통전(通電)하면 접촉저항과 고유저항열에 의하여 압접온도에 달할 때 추가 압력을 가하여 접합하고 전류를 차단하여 용접을 완료하는 용접으로서, 고상압접(固相壓接)에 속하며, 접합온도는 융점 이하이고 가압력을 크게 하면 적용온도를 낮게할 수 있다. 그러나 가압력에도 한계가 있기 때문에 단면이 너무 큰 것의 용접은 곤란하다. 가압력으로는 수압, 유압, 공기압 등을 이용하고, 변압기는 보통 1차권선수(1次捲線數)를 변화시켜 2차전류를 조정한다.

upset 맞대기 용접의 특징은

- 접합면 사이에 산화물 등의 불순물이 잔류하기 쉽다.

- 다음에 취급하는 flash 맞대기 용접에 비하여 용접 속도가 늦다.

upset 맞대기 용접기의 원리 upset 맞대기 용접기의 원리

-

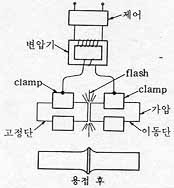

(2) flash 맞대기 용접(flash butt welding):

-

-

그림과 같이 모재를 서서히 접근시켜 통전하여 단면의 국부적 돌기에 전류가 집중되어 flash(불꽃)가 발생하고 비산한다. 더욱 접근하여 접촉시키면 나머지 부분에서도 flash가 계속 발생되면서 접합된 용융금속이 밖으로 밀려 나오며 미용융부(未熔融部)가 upset 맞대기 용접에서와 같은 방식으로 접합된다.

upset 맞대기 용접에 비교한 이 용접법의 특징은 다음과 같다.

- 가열 범위가 좁아 열영향부가 적다.

- 접합면에 산화물이 잔류하지 않는다.

- 열이 능률적으로 집중 발생하므로 용접 속도가 크고, 소비 전력이 적다.

- 이질재료(異質材料)의 용접이 가능하다.

flash 맞대기 용접기의 원리 flash 맞대기 용접기의 원리

[2] 겹치기 용접

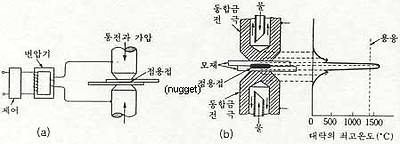

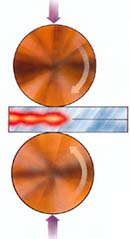

- (1) 점용접(spot welding):

- 그림과 같이 판의 점접합을 행하는 용접으로서, 두 전극간에 2매의 판을 겹쳐서 넣고 가압하면서 통전하여 발생하는 저항열에 의한 융접(融接) 이며, 이 융합부를 nugget이라 한다. 1mm 두께의 연강판에 대하여 가압력 75~225kg, 전류 5600~8800A, 통전시간 0.17~0.6sec 이다. 전극은 통전 역할뿐 아니라 압력을 가하고, 냉각 효과를 주어야 하므로 전기 및 열전도성이 양호하며, 경도가 큰 특수 동합금을 이용한다. 극이 클 때에는 그림(b)와 같이 수냉을 행한다. 용접점 간의 거리인 pitch가 너무 작으면 전류가 흘러 용접이 불량하며, 연강에서는 두께 1mm에 대하여 최소 pitch 18mm 정도이다. 보다 두꺼운 재료에 대해서는 판의 두께에 비례하여 pitch를 크게 한다.

아래의 예는 단극식(單極式)이며, 1회의 조작으로 다수의 점을 용접할 수 있는 다극식(多極式)도 있다.

spot 용접을 한다. spot 용접을 한다.

|

robot에 의한 spot welding을 보여준다. robot에 의한 spot welding을 보여준다.

|

점용접기의 원리 점용접기의 원리 |

점용접부(nugget) 점용접부(nugget) |

점용접에서 저탄소강판의 두께에 대한 동력, 가압력, 가압시간 점용접에서 저탄소강판의 두께에 대한 동력, 가압력, 가압시간

-

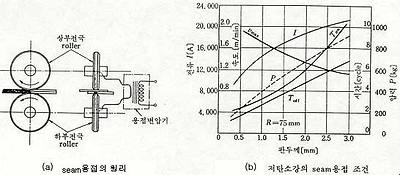

(2) seam 용접(seam welding):

-

-

그림과 같이 원판 전극을 사용하여 용접전류를 공급하면서 가압 회전시켜 점용접을 연속적으로 행하면 선용접인 seam 용접이 되며, 액체의 누설(漏泄)를 막고, 기체의 기밀(氣密)을 요하는 용기 및 관 등의 용접에 이용된다. seam 용접에 공급되는 전류의 일부는 이미 용접된 인접 용접부로 흘러 손실되고, 일부는 원판 전극 사이에 흐르므로 대전류를 요한다.

통전법에는 단속통전법(斷續通電法), 연속통전법 또는 맥동통전법(脈動通電法)을 채용하나, 대전류를 연속적으로 공급하면 열량이 과대하여 용접부 전체를 용융시키므로 단속적인 통전을 하는 경우가 많다. 강의 경우에는 (통전시간) : (휴지시간)=1 : 1, 경합금(輕合金)의 경우에는 (통전시간) : (휴지시간)=1 : 3 정도이다. seam 용접의 전류는 점용접의 1.5 ~ 2배 정도이며, 가압력은 1.2~1.6배 정도이다.

전극의 내부 또는 외부를 수냉하여 전극이 과열되는 상태를 피한다.

☜ ☜

seam 용접기 |

|

seam 용접의 원리와 조건 |

seam 용접에는 아래 그림(A)와 같은 simple lap seam 용접, 그림(B)와 같이 판두께의 1/2 정도를 포개고 가압하면 맞대기 용접한 것과 같이 되는 mash seam 용접, 그림(C)와 같이 판의 끝을 맞대고 가압하는 butt seam 용접 등이 있다. 그림(D)에서와 같이 단속기간을 크게하여 nugget의 간격이 벌어질 때의 용접을 roll spot 용접(roll spot welding)이라 한다.

(A) simple lap seam welding

(B) mash seam welding |

(C) pipe의 butt seam welding |

(D) roll spot welding |

-

(3) projection 용접(projection welding):

-

-

금속판의 한쪽 또는 양쪽에 돌기부를 만들고 가압하면서 통전하면 돌기부에 전류가 집중되어 용접온도에 달할 때 가압력을 증가시키면 일시에 다점(多點) 용접을 할 수 있는 용접이다. 두꺼운 판과 얇은 판을 겹쳐 용접할 때에는 두꺼운 판에 돌기(projection)를 가공하고, 동기지의 전극은 편평하다. 돌기 높이는 대체로 판두께의 1/3 정도이며, 용접전류는 1mm 두께의 연강판에 대하여 8000A, 가압력은 250kg, 용접시간은 1/3 sec 정도이다. 이 용접의 특징을 정리하면 다음과 같다.

- 판재의 두께가 다른 것도 용접할 수 있다(두꺼운 판에 projection을 가공).

- 열전도율이 다른 금속의 용접이 가능하다(열전도율이 큰 판에 projection을 가공).

- pitch가 작은 용접이 가능하다.

- 전류와 가압력이 각 점에 균일하므로 용접의 신뢰도가 높다.

- 작업속도가 빠르다.

|

projection 용접기

|

(a) projection 용접의 원리 |

☜ ☜

(b) projection

용접 전후 |

|