선박에 대하여

선박(조선) 의 용접작업에는 다양한 선박의 종류를 용접으로 조각 조각 접합하여 한대의 선박을 완성시킵니다.

여기에는 다양한 금속소재의 재질과, 소재(재료)와 용접봉 , 용접기, 용접방법(자동화)이 적용 된다.

앞으로 선박 건조에 많이 사용되는 용접봉을 위주로 글을 올리도록 하게습니다.

그리고 선박에 대하여 이해를 얻고자 자료를 실어으니 용접에 관한 종합적인 이해와자료 77번항목 참고 바랍니다

선박의 이해

|

선박의 일반 지식

여기서는 선박에 관하여 일반인이 이해할 수 있는 수준의 내용을 조선공학적 입장에서 선박의 개요, 선박의 추진원리, 선박의 구조, 선박의 건조과정으로 분류하였다. 선박의 개요에서는 선박의 크기와 주요 치수, 선박의 부양원리, 그리고 선형의 특징을 설명하였다. 선박의 추진원리에서는 선박의 추진장치와 엔진 그리고 조타장치를 설명하였다. 선박의 구조에서는 선박 전체의 개형을 쉽게 이해할 수 있도록 상선을 예로 들어 선체 각부의 명칭과 위치, 용도에 대해 개략적인 설명을 하였으며, 선박의 건조과정에서는 일반 조선소에서 선박이 만들어지는 전체 건조과정을 간략하게 소개하였다.

|

선박의 개요

|

|

|

배는 사람 또는 물건을 싣고 물위에서 움직이는 구조물이다. 즉 선박이란 부양성(浮揚性)과 적재성(積載性) 그리고 이동성(移動性)의 세 가지 특성을 가지고 있어야 한다. 한자의 船과 舶은 큰 배를, 舟와 艇은 작은 배를 뜻한다. 그리고 영어의 ship은 큰 배를 boat는 작은 배, vessel은 공통적인 지칭으로 쓰인다. 18세기 증기기관이 배의 추진기관에 사용되기 전만 해도 배라고 하면 돛을 서너 개 가진 범선을 가리키는 말이었다. 이 당시의 배만 하더라도 선체는 나무로 만드는 것이 보통이었지만, 19세기 중엽 값싼 제강법이 발명되면서 강선(鋼船, steel ship)이 만들어지기 시작하였다. 이제는 거의 모든 배에 강철을 사용하고 철판의 결합도 리벳이 아닌 용접을 사용하면서 수십만 톤 규모의 거대한 선박도 어렵지 않게 건조될 수 있었다. 범선의 속도는 15노트 이상을 내기 어려웠지만 동력을 사용하는 추진기관이 발달함에 따라 배의 속도도 엄청나게 빨라졌다. 현대의 선박은 대부분 디젤기관이나 터빈을 사용하고 있다.

20세기에는 경제규모의 확대에 따라 지역간의 교류나 재화의 이동이 대폭 늘어나게 되어서 선박의 역할이 더욱더 증대되고 있다. 무역활동을 위한 수송체계로 철도와 자동차에 의한 육로수송과 항공기에 의한 공중수송 그리고 선박에 의한 해상수송의 3가지 중 대량의 화물을 저렴한 가격으로 운송할 수 있는 것은 선박에 의한 해상수송뿐이다. 경제적인 면에서 볼 때 그 효율성은 다른 운송수단을 크게 앞지른다. 그리고 그 역할은 경제규모가 커질수록 더욱더 확대될 것이다. | |

선박의 크기 |

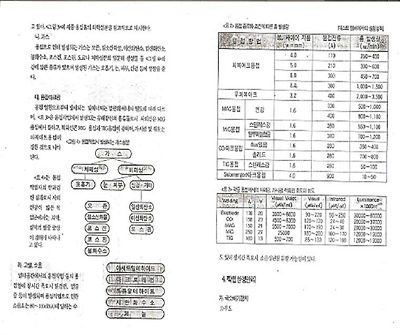

선박의 길이, 폭, 깊이, 흘수 (吃水: 선체가 물 속에 잠겨있는 높이) 등을 주요 치수 (principal dimension) 라 하는데 이들 치수들은 선급 규정에서 정하는 선박의 복원력 및 선체의 구조안전성을 계산하는 데 사용될 뿐만 아니라 선박 등록이나 선박보험에 가입할 때 선박의 크기를 결정하는 기준이 된다.

한편 국제적으로 선박의 크기를 나타내는 척도로 톤수(tonnage)를 사용하는데 여기에는 총톤수, 배수량(排水量), 재화중량(載貨重量) 등이 있다.

GT 15만톤급 다목적화물선 GT 15만톤급 다목적화물선 |

총톤수(gross tonnage, GT)는 선박 내의 모든 차폐된 장소의 용적에서 기관실, 조타실, 취사실 등 선박의 항해, 위생, 안전에 필요한 부분의 용적을 제외한 것을 100입방피트(ft3)당 1톤으로 환산한 것이다. 따라서 총톤수는 배의 중량이라기 보다는 화물을 실을 수 있는 장소의 용적을 나타내는 것이며 일반 화물선이나 여객선 등의 크기를 나타낼 때 주로 사용된다.

배수량(displacement)은 물에 잠긴 선체가 밀어낸 해수의 무게로서 진짜로 배의 중량을 말하는 것이며 1000kg을 1톤으로 계산한다. 배에 화물이나 사람을 계획했던 대로 만재했을 때의 무게를 만재배수량 (full load displacement) 이라 하고, 순전히 배 자신만의 무게를 경하배수량(light load displacement) 이라 한다. 배수량은 주로 군함에서 사용한다.

4000TEU급 컨테이너선 4000TEU급 컨테이너선 |

재화중량(deadweight, DWT)이란 만재배수량에서 경하배수량을 뺀 것으로 실질적으로 배에 실을 수 있는 화물의 중량을 말한다. 여기에는 화물, 승객, 연료, 식품 등의 일체가 포함된다. 총톤수(GT)와 재화중량은 화물선을 포함한 상선에서 함께 사용되고 있으나 유조선에서는 재화중량(DWT)을 주로 사용한다.

이외에 컨테이너선(container ship)의 경우는 배에 적재할 수 있는 컨테이너의 개수를 길이 20ft 기준으로 환산한 단위인 TEU를 사용하고 호화 유람선(cruise ship)과 같은 경우는 승선할 수 있는 승객의 침실 숫자(berth)로 배의 크기를 계산하기도 한다. | |

|

|

선박의 부양원리

|

|

|

고대 그리스의 수학자 아르키메데스는 물 속에 잠긴 물체가 그 물체가 밀어낸 물의 부피와 같은 부피의 물 무게만큼 부력을 받는다는 사실을 밝혔다. 이것을 아르키메데스(Archimedes)의 원리라 고 하는데 이 원리는 배가 물에 뜨는 것에도 그대로 적용된다. 이때 부력의 크기는 그 물체가 밀어낸 물의 무게와 같으며 물체가 잠긴 부분의 용적의 중심, 즉 부심(浮心:center of buoyancy)을 통하여 중력과 반대 방향으로 작용한다. 만약 물체의 무게가 같은 부피의 물 무게보다 작다면 그 물체는 가라앉지 않는다. 부력이 물체의 무게보다 크기 때문이다. 이 원리를 이용하여 배가 밀어내는 물의 무게 (배의 부피) 보다 배의 무게를 더 가볍게 만들면 배는 물에 뜰 수 있게 되는 것이다. |

부력의 발생 |

배가 밀어낸 해수의 무게가 그 배의 배수량이며 그 부피가 배수용적이 된다. 이때 밀어낸 해수의 부피는 배수용적에만 관련되지만 부력이 작용하는 위치는 배수용적의 형상과 관련된다. 따라서 선박이 파도나 그 밖의 원인에 의해 해수면과 어떤 각도로 기울어지면 선박의 중심은 그대로 있지만 물에 잠긴 부분의 부심은 바뀌게 된다. 이렇게 부력은 부유체를 지지하는 힘이며 이와 같은 부력에 의해 선박은 물 위에 떠 있게 된다. 이런 선박을 배수량형(displacement type) 선박이라 한다.

부력이외에 배 밑바닥의 경사진 면이 물 위를 미끄러질 때 양력을 받아 물에 뜨는 활주형선박(planning boat)과 비행기가 양력을 받아 하늘을 나는 것과 같은 이치로 수중날개에 의해 양력을 받아 물에 뜨는 수중익선(水中翼船: hydrofoil boat) 그리고 선체 바닥에서 압축공기를 분사하여 무게를 지지하는 공기부양선(air cushion vehicle) 등이 있다. 배수량형 선박이외의 것들은 모두 소형 고속정들로서 주로 군용이나 여객용, 관광, 경주용으로 사용된다. | |

|

|

선형의 특징

|

|

선체는 배의 가장 중요한 부분으로서 선박의 안전과 효율은 좋은 선체 형상에 달려 있다. 좋은 선체의 형상은 다음과 같은 조건을 갖추어야 한다.

|

|

첫째 부력. 안전하게 물에 뜰 수 있어야 한다. 선체는 배의 무게와 물로부터의 부력을 동시에 받게 되고 거친 파도와 바람의 저항도 견딜 수 있도록 충분한 강도를 지녀야 한다. 또한 선체는 충돌시 선체에 구멍이 생겨도 그 부분만 침수하고 다른 부분은 침수되지 않도록 여러 개의 칸막이가 설치되어 있다. 광석이나 기름, 가스 등 화물의 종류에 따라 힘을 집중적으로 받는 부위가 달라지므로 선체 구조도 달라야 한다. |

선체의 단면 형상 |

|

둘째 안정성. 잘 만든 선박은 조금 기울어도 다시 원래대로 쉽게 돌아오는 복원력을 가지고 있다. 복원력이 큰 배는 배의 폭이 넓고 흘수가 작고 상부구조를 가능한 작고 가볍게 해야 하지만 그렇게 만들기에는 여러 가지 제약조건이 있어서 실제는 적절히 조절할 필요가 있다. 배가 항해 도중에 연료나 식수 등을 소비하면 배의 중심 위치가 달라져 복원력이 나빠질 수 있는데 이런 때를 대비하여 선체 바닥에 해수를 채워 복원력을 조절하기도 한다. 이를 밸러스트(ballast)라 한다. |

선박의 안정과 불안정 |

|

셋째 작은 저항. 공기나 물에 대한 저항이 작아야 빨리 달릴 수 있다. 파도나 마찰에 따른 물의 저항이 제일 크지만 공기의 저항도 작지는 않다. 선체는 파도를 헤치고 나갈 때 최소의 저항을 받도록 가능한 유선형으로 설계되지만 파도를 아주 없앨 수는 없다. 근래 주로 화물선의 선수부에 설치되는 둥근 모양의 구상선수(球狀船首: bulbous bow)는 선수부의 파도를 감소시키는 역할을 한다. |

선박의 저항 |

구상선수 | |

|

|

선박의 추진

|

최초에 누가 처음으로 배를 만들어 탔는지에 대해서는 모르지만 아마도 강이나 바닷가에서 인간이 정착생활을 시작하면서부터일 것이다. 처음에는 물에 뜬 통나무를 붙잡고 타고 다니다가 우연히 긴 나무토막을 노로 사용하게 되었고 통나무 속을 파서 물건도 싣고 편안하게 사람도 타고 다니기 시작하였을 것이다.

초기의 배는 사람이 노를 젓는 것이었으나 한편으로는 돛을 달아 바람의 힘도 이용하게 되었다. 바람의 힘을 이용하면서 인간은 먼 거리도 어렵지 않게 이동할 수 있게 되었고 지역간 물물교환도 활발히 이루어지게 되었다. 돛단배의 이용은 수천 년간 이어져 19세기초까지도 커다란 돛을 가진 범선이 세계의 바다를 누비던 시대가 있었다.

그러나 산업혁명과 함께 증기기관이 발명되었고 증기기관은 배에도 설치되어 바람에만 의존하던 해상활동은 종막을 고하게 되었다. 배에는 돛 대신 증기기관과 같이 기계장치를 이용하는 추진기관을 설치하게 되었고 스크루 프로펠러가 발명되면서 배의 크기와 속도는 점차 현대화되었다. 추진방식도 증기기관에서 디젤기관 혹은 터빈으로 발전되었다. 근래에는 엔진과 추진축 그리고 프로펠러로 이어지는 재래식의 추진방식의 개념을 벗어나는 혁신적인 방식의 배들도 등장하고 있다. | |

|

추진방법의 변천

|

|

초기의 배는 사람이 노를 젓는 것이었다. 수심이 얕은 곳에서는 삿대로 바닥을 밀면서 배를 움직일 수도 있다. 하지만 인력만으로 배를 움직이는 것은 상당한 노역이었고 배의 속도도 빠르지 못하였기 때문에 돛을 달아 바람의 힘을 이용하게 되었다.

바람의 이용 |

바람의 힘을 이용하면서 인간은 먼 거리도 어렵지 않게 이동할 수 있게 되었다. 이집트에서는 수천 년 전에 이미 수십 개의 노와 큰 돛을 설치한 배가 출현하였고 로마, 페니키아, 그리이스 등에서도 기원전에 노와 돛을 장치한 큰 배를 만들어 사용하였다. 돛단배의 이용은 수천 년간 이어져 중세에는 대양을 항해하는 목조 범선이 출현하게 되었다. 돛단배라면 지금은 작은 배에 속하나 19세기까지만 해도 가장 큰 배였다. 돛에는 돛대와 교차하는 활대에 가로로 다는 것과 세로로 다는 것이 있다. 가로 돛단배의 돛은 사각형 또는 사각형에 가깝고 세로 돛단배의 돛은 대개 삼각형이었다.

이와 같은 목조 범선은 19세기 철제 기선이 출현할 때까지 세계의 바다를 누비는 전성시대를 이루었다. 하지만 범선은 바람이 없는 무풍해역이나 바람이 심한 지역은 항해를 할 수 없었다. 무풍해역에 들어서면 그 배는 며칠이고 몇 달이고 바다 한가운데 머물러야 했고 식량이 떨어져 선원들은 모두 굶어죽고 선박만 돌아다니는 유령선도 생겨나곤 하였다.

철구조의 배와 증기기관을 장착한 배는 19세기 초 거의 동시에 출현하였다. 1807년 로버트 풀턴은 증기기관과 외륜수차(paddle wheel)를 장치한 Clement호를 뉴욕의 허드슨강에서 운항하는 데 성공하였다. 그리고 최초의 철선은 1818년 영국에서 건조된 Vulcan호 였다. 증기기관의 출현은 바람에만 의존하던 해상활동에 종막을 고하게 되었다.

초기의 기선은 모두 증기기관으로서 연료로는 석탄을 사용하였고 추진방식은 선체 좌우에 외륜수차를 설치하는 방식이었다. 외륜수차는 물레방아와 같이 증기기관의 힘으로 수차가 회전하면서 물을 밀어내는 힘으로 배를 움직이는데 수차의 회전방향을 바꾸면 배의 전후진이 가능하였다. 외륜수차의 효율은 비교적 좋은 편이지만 파도가 있는 곳에서는 사용이 곤란하며 손상되기 쉬운 문제가 있었다. 그리고 항구에서 연료를 쉽게 얻어 싣기가 힘들고 무엇보다 증기기관은 무겁고 화재와 폭발의 위험이 있었기 때문에 그다지 많이 사용되지는 못하였다.

스크루 프로펠러 장치 |

1836년 나선형의 스크루 프로펠러(screw propeller) 가 발명되었다. 3-5개의 날개를 가진 프로펠러가 회전하면 프로펠러 날개의 나선면이 물을 밀어내고 그 반동으로 생긴 추력을 받아 배가 전진하는 원리이다. 이것은 20세기에 들어와 거의 모든 선박에 보급되었고 한 선박에 프로펠러를 2개, 3개, 4개를 설치하는 경우도 있었다. 1884년에는 증기터빈, 1894년에는 액체연료를 사용하는 디젤기관이 발명되었고 이러한 고출력 엔진과 프로펠러의 사용에 따라 선박의 크기와 속도도 점차 고속 대형화되었다. 근래에는 원자력기관을 사용하는 선박도 출현하였다.

현재는 디젤기관과 스크루 프로펠러를 사용하는 선박이 주종을 이루고 있지만 엔진에서 추진축 그리고 프로펠러로 이어지는 재래식의 추진방식이 아닌 새로운 개념의 추진방식도 사용되고 있다. 공기부양선이나 경주용 모터보트에 많이 사용되는 워터제트 추진방식이나 초대형 여객선에서 볼 수 있는 중간 동력전달축이 필요없는 전기구동 방식이 그것이다. | |

|

|

추진의 원리

|

자동차를 움직이기 위해서는 시동을 걸고 변속기어를 바꾸어 앞뒤로 나아가며 방향을 바꾸기 위해서는 운전대를 돌려야 한다는 것을 잘 알고 있다. 그리고 달리는 차를 세우기 위해서는 브레이크를 밟아야 한다. 하지만 선박은 어떻게 움직일까? 자동차와 같이 시동걸 때 키를 쓰고 변속기어를 조작하게 될까? 배를 멈출 때는 브레이크를 어떻게 밟을까?

디젤기관과 같은 동력추진 장치를 갖춘 선박이라면 압축공기를 엔진 내의 실린더에 직접 공급해 시동을 걸게 된다. 선박도 자동차와 마찬가지로 변속기어가 있어 전진할 수도 있고 후진할 수도 있으나 추진축계의 규모가 매우 크기 때문에 변속기어를 통해 전진 후진을 바꾸는 것은 매우 비효율적이다. 따라서 변속기어를 장치하는 것은 소형 선박에서만 통용된다.

스크루 프로펠러의 도입은 선박의 추진방식에 있어서 대단한 변화를 가져왔다. 프로펠러 추진방식은 경사진 날개가 회전하면서 물을 배 뒤로 밀어내 그 반작용으로 추진력을 얻는 것이다. 프로펠러가 빨리 돌수록 많은 양의 물을 배 뒤로 밀어낼 수 있어서 추진력도 강하게 된다. 프로펠러의 회전방향을 전진 방향과 반대로 하면 후진이 된다. 평상시에 시계방향으로 돌아가는 프로펠러를 뒤로 갈 때는 시계 반대방향으로 돌리면 후진이 되는 것이다. 그러나 엔진이 작동 중에는 반대방향으로 돌릴 수 없기 때문에 먼저 엔진을 정지시킨 뒤 역회전을 시켜 프로펠러의 회전방향을 반대로 해야 한다.

짧은 시간 동안에 엔진을 역회전시키는 일은 엔진에 상당한 무리가 갈 수 있으며 특히 엄청난 크기의 선박을 뒤로 움직이게 하는 것은 아주 비효율적인 일이다. 선박은 자동차와 달리 매우 큰 덩치를 움직여야 하기 때문에 주로 대형 저속엔진을 사용하게 된다. 이런 대형 저속엔진에서 순간적으로 속도를 낮추거나 높이는 것은 엔진에 치명적인 손상을 일으킬 수 있다. 따라서 큰 선박들이 부두에 접안할 때는 예인선이 앞뒤에서 끌고 당기면서 접안시킨다. 예인선이 없다면 부두와 상당한 거리를 두고 엔진을 끈 상태에서 달리던 추력만으로 서서히 부두에 접안한다. 선박이 후진기어를 넣고 프로펠러를 반대방향으로 돌리면서 후진하려는 것은 엔진에 무리를 주더라도 충돌을 피하려는 긴급한 상황에서만 시도될 뿐이다.

선박은 엔진의 회전수를 조절하는 것으로 속도를 조절한다. 자동차의 가속페달과 같은 역할을 하는 연료유 가감핸들을 조정해 엔진의 회전속도를 조절한다. 속도를 높이려면 연료분사를 많이 하고 줄이기 위해서는 분사량을 줄이면 된다. 정상적으로 선박을 세우는 방법은 엔진을 정지시킨 뒤 유체의 저항으로 스스로 멈출 때까지 그대로 전진시키는 것이다. 답답해 보이지만 이것이 현재는 가장 널리 사용되는 방법이다. 큰 선박들이 전속력으로 움직이다가 엔진을 정지시킨 후 멈출 때까지의 정지거리는 보통 5∼6km에 달한다. 따라서 선박을 멈추기 위해서는 이 정도의 거리에서부터 엔진을 끄고 서서히 목적지로 가면 된다. 이때 조금 빨리 멈추려면 배를 지그재그로 운전하는 것도 한 방법이다.

비상시에 선박을 세우는 방법은 프로펠러를 역회전시키는 것이다. 이 방법은 엔진에 큰 무리가 따르기 때문에 선장의 정확한 상황판단에 따라서 결정할 문제이다. 최근에는 가변피치 프로펠러 (controllable pitch propeller) 라 하여 엔진이 정상적으로 회전하는 중에도 프로펠러의 날개각도를 앞뒤로 조절하여 전진, 후진과 정지를 마음대로 선택할 수 있는 장치도 보급되고 있다. 고가이긴 하지만 프로펠러 날개의 각도를 마음대로 조절할 수 있어서 엔진을 역전시키지 않고도 최대 속력으로 전진하다가 후진할 수 있는 장점이 있다.

선박의 방향은 선미의 키(舵, rudder)를 가지고 조종한다. 모터보트나 요트 정도의 선박은 사람이 키 손잡이(tiller)나 조타륜(steering wheel)을 직접 잡고 움직일 수 있겠지만 배가 조금만 커져도 사람의 힘으로 키를 조정할 수 없다. 따라서 전기제어식 혹은 전동유압장치를 이용하여 원격으로 키를 조종할 수 있게 한다. 이와 함께 선수부에 작은 프로펠러(thruster라 한다) 를 옆으로 장치하여 선박의 좌우이동을 손쉽게 하는 경우도 있다. | |

|

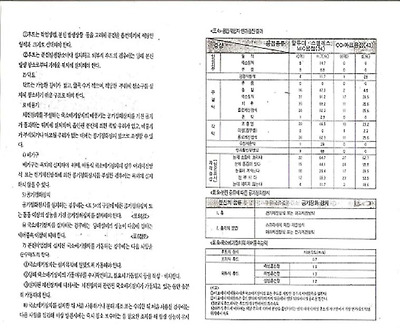

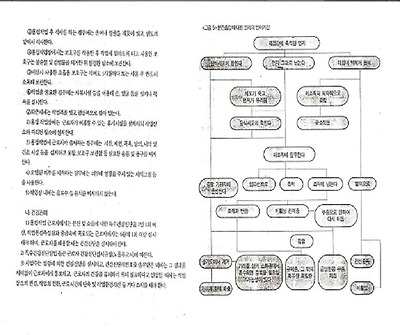

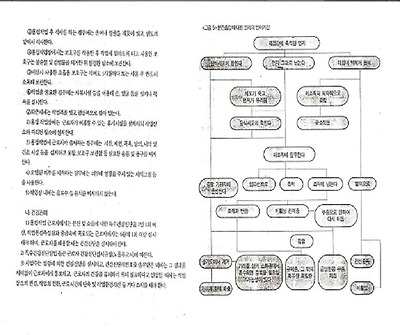

1. 수주

2. 계약

3. 설계

4. 생산

1. 선체

2. 의장(OUTFITTING)

3. 기관

4. 전기/전자

5. 선실(DECKHOUSE - ACCOMMODATION)

6. 도장(PAINTING)

5. 시운전/인도(DELIVERY)

6. 선박의 종류

1. 화물선(BULK CARRIER)

2. 탱커(TANKER)

3. 자동차 운반선(RORO CARRIER)

4. 컨테이너선(CONTAINER CARRIER)

5. 시추선

6. 겸용선(ORE BULK OIL - OBO)

7. 자켓(JACKET)

8. 해상 PLANT

1.수주

조선해양산업은 화물을 실어 나르거나 해양에서 작업을 하기 위해 필요한 선박 또는 PLANT를 필요로 하는 선주(OWNER)로 부터 발주를 의뢰 받으며 하나 또는 수 개의 회사가 연합 등의 형태로 견적을 준비하여 상담을 벌이면서 납기, 품질, 원가 등이 잘 지켜질 수 있는 회사에 건조계약을 체결하게 된다. 그렇기 때문에 각 조선소에서는 영업과 계약에 관련된 설계팀을 두고 있는데 이러한 설계를 주축으로 견적이 나오고 계약을 위한 준비가 되는 것이다.

여기서 중요한 것은 계약 그 자체이겠지만 가격을 제외한 생산적인 측면을 고려하면

- 기술...

- 선박을 제작할 수 있는 기술 수준으로 이것은 얼마만큼 그 분야에 전문성을 갖고 설계에서 생산까지 능력을 갖추었나 하는 것으로 특수한 PROJECT를 제외하고는 대부분의 조선소가 유사하다.

-

- 납기...

- 납기는 계약기간 내에 배를 또는 구조물을 얼마나 정확하게 또는 조기에 인도 할 수 있는가 하는 것으로 선주는 건조와 동시에 화물을 실어 나를 수 있도록 미리 화물운송 계약을 해놓기 때문에 건조와 선적의 일정이 지켜져야 한다.

-

- 품질...

- 품질수준이 낮거나 선주에게 만족을 주지 못하는 경우 조선소와 선주 양쪽이 막대한 손실을 입을 수 있다. 따라서 선종별로 적절한 기술이 적용되어 요구 품질 수준을 지킬 수 있어야 한다.

-

- 원가...

- 원가는 입찰 대상회사가 기술, 품질 등의 수준이 동일 하다면 낮은 가격을 제시한 회사가 낙찰을 받게 되는 요소라 할 수 있는데 설계능력, 생산시설, 기능 인력의 KNOW-HOW 등에 따라서 원가가 절감될 수 있고 따라서 저가의 경쟁력을 갖게 된다.

2.계약

선주와 조선소간에 계약이 체결되면 생산을 위한 사양서(SPECIFICATION)가 작성되는데 이것은 계약서와는 별도로 건조에 필요한 모든 조건들이 나열되어 있다. 예를 들면 주요제원, 배의 구조, 엔진, 의장품, 전기 등 여러 가지 사항들이 선주와 조선소간의 합의하에 만들어진다. 이러한 약속을 기초로 기본설계가 이루어지고 생산을 위한 설계가 시작된다. 이때 선급(CLASS)이 입회하게 되는데 이는 선박의 기능, 품질, 안전 등을 보증하기 위해 1개 또는 2개의 선급이 선주와 조선소의 협의로 선택되며 설계가 시작되면서 선주, 선급의 승인 즉 보증, 책임하에 배가 만들어진다. 선급에는 DNV(노르웨이), LR(영국), ABS(미국), KR(한국), BV(프랑스), NK(일본) 등 여러 종류가 있다.

: 위 내용은 우리들이 설계, 생산/공정관리는 담당하게 되면 선주들을 자주 접하게 되고 또 그들의 승인을 받거나 문제점 협의를 위해 많은 공부를 해야 하는데 선급의 RULL REQUIREMENT, 사내기준서 등을 익혀 두어야 한다. 여기서 RULL REQIUREMENT란 선급에서 제시한 선박 건조시 지켜햐 하는 각종 기준을 규정한 것이며, 사내기준서는 그 조선소에서 만들어 놓은 자재, 생산, 품질 등의 기준을 말한다. 대부분의 선주는 그 회사의 기준서를 따른다는 내용을 사양서에서 언급하고 있는데 RULL REQQUIREMENT가 이 기준서의 기초가 된다. 따라서 각 선급의 RULL을 접할 수 있는 기회가 필요하다고 생각한다.

3.설계

설계는 영업 또는 계약설계를 기초로 선급의 REQUIREMENT, 안전기준, 사내기준 등을 근거로 설계를 하게 되는데 실질적으로 생산을 위한 설계는 초기설계/기본설계....... 생산설계, 의장설계, 전기의장설계, 기관의장설계, 선실설계, 페인트설계로 볼 수 있는데 선체의 기본설계가 이루어지면 선박이 형성되기 위해 필요한 분야별 상세 및 생산설계가 그려지며 이렇게 그려진 도면은 자재 또는 기타 재료를 수급하기 위하여 구매를 위한 견적과 중량, 생산등을 위한 기준이 되기도 한다.

위에서 영업, 계약, 기본설계는 배의 전체적인 강도와 주요제원과 화물창의 구조, 철판의 재질, 두께, 설치되는 엔진, 발전기(GENERATOR) 및 각종 기계, 크레인 등을 고려하여 기초적인 설계를 하는 것으로 설계의 기본이 된다고 할 수 있다.

대학에서 배우는 과목은 주로 선체의 구조와 관련된 과목들 이라고 할 수 있는데 전기, 기관, 의장, 도장등을 언급하는 것은

- 전기,의장 은 선체의 전구역을 전선과 배관이 거미줄 같이 배치되기 때문에 이때 관통되면서 절단해낸 만큼 보강을 해주어야 하는데 선체담당자가 주로 강도를 계산하여 중요부위는 관통과 절단을 피하고 그 외 부위는 보강방법을 검토하여 제시해 주어야 한다.(배에는 SPECIAL AREA라는 곳이 있는데 이구역은 어떤 추가설치나 절취가 거의 허용되지 않는데 응력이 가장 많이 집중되는 곳이기 때문)

- 엔진, 발전기는 사양서에 의한 형식의 모델을 선택하여 배치한다. 가동시 상당한 진동이 발생되는데 이 때 진동을 이겨 낼 수 있는 구조를 배치해야 하는 것이 또한 선체설계담당자가 해야 할 일이다. 물론 엔진과 발전기의 무게를 견딜 수 있는 구조도 계산해 내야 한다.

- 도장 은 배의 수명을 좌우하는 중요한 요소로 해수를 사용하는 WATER BALLAST TANK 및 해수와 직접적으로 접하는 외판(SHELL) 등은 페인트의 질과 두께에 따라 해수에 의한 부식정도를 고려하여 철판두께를 결정하여야 한다. 이렇게 설계된 도면은 선주와 선급의 승인을 받으므로서 그 효력을 발휘하여 생산을 위해 사용된다.

- 설계 선체 한 분야만을 알고 있는것 보다는 관련된 여러 분야를 체계적으로 습득할 수 있는 기회를 갖음으로서 향후 진로 결정과 적성별로 세분된 분야에서 연구 또는 선택의 폭을 넓힐 수 있을 것이다

- .

4. 생산

하나의 선박이 만들어지기 위해서는 선체, 의장, 기관, 전기, 선실, 페인트 등의 분야가 서로 연관되어 최종적으로 완성된다고 할 수 있겠다.

이것을 분야별로 보면

1.선체

선체는 제일 먼저 철판을 절단하면서 생산이 시작되는데 절단을 위해 설계된 도면에 의해 수동 또는 자동으로 절단하며 절단작업은 일반절단과 수중절단 등이 있으며 사람의 손에 의해 LPG, 아세틸렌과 산소를 이용한 절단이 대부분이고 수중절단은 질소와 산소, 수소, 아르곤가스, 전기를 이용한 자동절단으로 상당한 열이 발생하기 때문에 수중에서 절단작업을 하는 것이다. 하지만 최근에는 최신장비가 다양하게 개발되어 수중이 아닌 상태에서도 빠른 속도와 정확하게 절단함은 물론 절단과 동시에 다른 부재를 붙일 수 있도록 경사지게 절단하거나 구멍(HOLE)을 뚫거나 마킹(다른 부재를 붙일 수 있도록 가상선을 그리는 작업으로 보통 두 사람이 양쪽에서 먹을 먹인 실을 잡아 팅겨서 선을 그리는 작업)을 하는 기능도 갖추고 있다.

사용되는 모든 철판들은 선급으로부터 검사를 받은 것을 사용해야 한다. 각 선급별로 표시가 다르긴 하나 대부분 A, B, D, E, AH, DH, EH, Z 등의 등급(GRADE)로 크게 구분하여 사용하고 있는데 A, B, D, E 등급은 연강(MILD STEEL)이고 AH, DH, EH는 고장력강(HIGHTENSILE STEEL)이며 Z 등급은 위와 아래에서 당기는 힘에 강하도록 된 재질이다. 고장력강은 힘을 많이 받는 부분이나 영하 40 - 50℃ 등에도 견딜 수 있는 특성을 갖고 있으며 연강은 그외 부분에 사용한다. 두께는 강도가 높아야 할 곳 부터 두껍게하고 강도가 낮은 구역을 얇게 또는 연강을 사용한다.

선수, 선미는 3차곡을 만들어야 하는데 이것은 합판이나 얇은 나무판을 이용하여 설계도에 따라 형틀을 만들어 큰 곡은 프레스로 누른후 열을 가하여 물을 뿌려 식힘을 반복하여 필요한 곳은 외력을 가하여 형틀에 맞게 곡을 가공한다.

용접은 선박건조의 전부라고 할 수 있을 정도로 광범위하고 다양한 방법이 적용되는데 여기에서는 수동용접, 반자동용접 자동용접 등으로 나누어 보도록 하겠다.

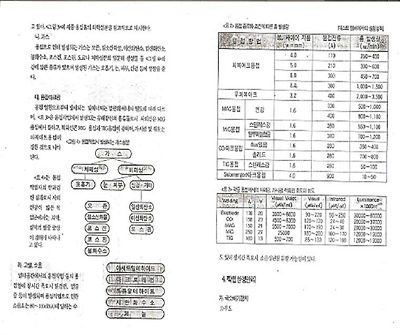

|

수 동 용 접 |

용접방법은 HOLDER에 용접봉을 하나씩 꽂아 사용하는 것으로 시간이 많이 걸리고 슬래그(SLAG)의 제거가 불편하다.

|

|

반 자 동 용 접 |

최근에 급속도로 보급된 용접기법으로 대부분의 조선소에서는 이 용접법을 사용하고 있다.

AUTOCON, GRAVITY, Co2등이 있으며 AUTOCON, GRAVITY 용접은 80 - 90Cm의 긴 용접봉을 사용하여 용접하는 기법이며 Co2용접은 Co2라는 탄산가스를 사용한 용접기법으로 용접봉이 보통 1.2mm굵기 이고 WHEEL에 감겨 있으며 용접은 탄산가스가 용접부위를 보호해 주며 그 속에서 용접이 이루어진다. ONE SIDE, COMBINATION 용접등을 할 수 있으며 자동용접도 가능하다.

|

|

자 동 용 접 |

FLUX를 이용한 잠호용접과 불활성가스를 이용한 용접등이 있으며 BUTT WELDING에 주로 쓰인다. 잠호용접중 TANDEM용접이 있는데 이것은 두께가 20mm이상 되는 철판을 한번에 두 개의 용접 WIRE를 공급하여 용접할 수 있는 기능이 있다.

|

기타 용접으로는 특수강 용접으로 AL, STS, Ni-Cr강, 주철 등 여러가지 소재에 따라 용접봉의 재질이 다르고 방법도 다르므로 꼭 숙지하여야 한다.

여기서 사용하는 용접재료는 앞에서 언급한 연강이나 고장력강 등 재질별로 다르므로 그 재질에 맞는 용접 재료를 선택하여 사용해야 한다.

위와 같은 공정으로 BLOCK이 조립되고 ERECTION(탑재)가 되어 선체는 완성되는데 VLCC의 경우 200 ~400 여개의 BLOCK으로 나누어 조립을 하게 되는데 이 토막낸 BLOCK을 윗부분이 아래로 가도록 뒤집어서 윗부분을 기준으로 제작하거나 눕혀서 제작하는데 이 BLOCK들은 2 - 5개의 SUPER BLOCK으로 조립하고 최종적으로 DOCK에서 탑재하여 완성한다.

금속재료 즉 철판의 종류와 특성 및 용접재료와 용접방법, 절단하는 장비와 요령 등을 실제의 선박을 모델로 연구할 수 있는 기회를 갖어야 할 것이다. 예를 들면 용접의 경우 용접열에 의해서 철판이나 BLOCK이 틈새(GAP), 두께(THICHNESS), 용입열 등에 의하여 변형되거나 수축되는 양 등을 표준화할 수 있으면 선박건조의 정밀도와 대형화 등에 크게 기여할 수 있을 것이다.

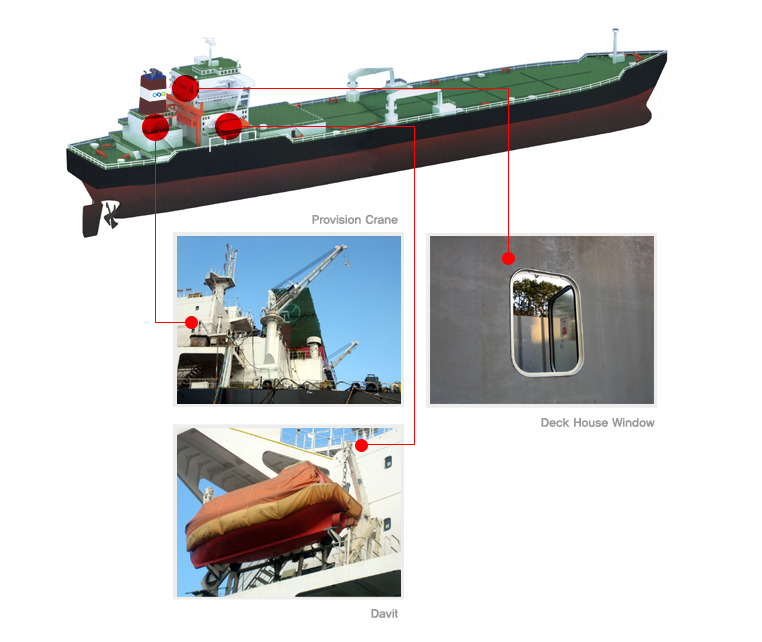

2,의장(OUTFITTING)

의장은 여러 가지가 있겠지만 기관, 전기, 선실을 제외한 그외의 부분에 대한 의장 즉 크레인, WINCH, 펌프, 밸브, 각종 PIPE LINE, 앵커(ANCHOR), LIFE BOAT & DAVIT, THRUSTER...등 선박에 설치되는 의장품은 셀수 없을 정도로 많다. 이러한 의장품 중 몇가지 예를 들어 살펴 보도록 하겠다.

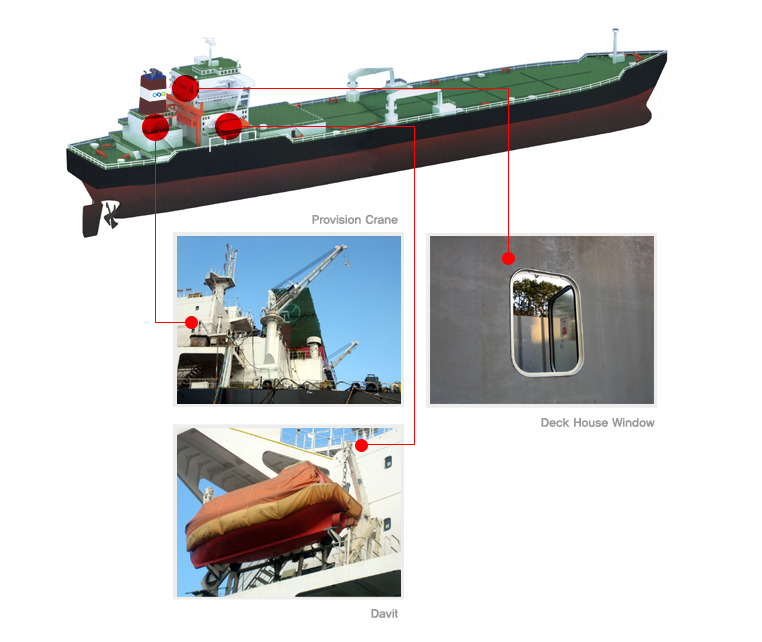

- 크레인 은 배의 UPPER DECK에 설치되어 화물을 싫어 올리거아 내리는 일을 하는 것이 있고 설비를 보조하기 위해 설치된 DECK 크레인, 식료품과 연료등을 공급하기 위해 설치하는 PROVISION 크레인, 기관실내부에 수리용으로 설치하는 천정 크레인(OVER HEAD CRANE )등 여러 종류가 있다. 이런 크레인을 자체 생산하는 조선소도 있고 전문회사에서 구매하는 조선소도 있다. 이와 같은 크레인을 어느 시점에, 어느 위치에, 어떤 보강으로, 어떤 용접방법으로 설치 할 것인가를 결정해야 하는데 이때 크레인의 기능을 원활하고 무리없이 행하기 위해서는 정밀도를 잘 지켜 줄 수 있는 작업방법을 제시해 주어야한다.

- 펌프,밸브 는 각종 유체나 기체등을 공급하고 조정하는 기능을 하는 것으로 사용압력과 흐르는 내용물에 따라 적절한 규격을 선택하고 수동, REMOTE CONTROL 또는 겸용 등을 고려해야 하며 파손, 고장시 교체 수리를 원활하게 하기위한 배치를 해야 한다.

- 파이프 는 유체의 압력에 따라서 등급을 달리하여 사용하는데 압력이 높은 것 일수록 고급파이프를 써야하며 제작 조건도 까다롭다. 하나의 PIPE LINE을 설계하여 사용하는 데는 사용 압력과 유체에 따라 이음부, 두께, 내,외경, 무게, 지지물 배치등을 고려하여 설치한다.

- 탈출 보트(LIFE BOAT) 는 갑작스런 사고에 대비하여 설치해 놓은 탈출용 보트로 WINCH에 의하여 내려지는 것과 45˚정도 경사진 상태에서 떨어지는 방식 등이 있다. 이것의 설치는 LOFE BOATE DECK를 따로 두어 거주구(DECKHOUSE)의 좌현(PORT)와 우현(STARBOARD)에 설치하는 경우와 UPPER DECK위에 설치하는 방식이 있는데 가장 빠른 시간에 정확하게 움직일 수 있는 기능이어야 한다.

- 트러스터(THRUSTER)는 선수와 선미에 설치되어 선박 운항시 회전하거나 안벽에 접안시 사용하기 위한 것이다. 이것은 BOTTOM으로 부터 불과 1 ~ 3m위에 위치하며 원통속에 프로펠러가 설치되어있어 물을 좌우로 움직여 수미 방향을 조정하는데 BLOCK제작시 용접으로 수축과 변형이 일어나지 않도록 용접순서,방법을 준수하여, 정도(DIMENSION), 틈새(GAP) 등이 기준치내로 유지될 수 있도록 주의해야 한다.

- 선박 의장품 은 육상의 공장시설 못지않은 수 많은 종류의 물품들로 구성되어 있다. 그렇기 때문에 기능의 단순화와 다양화, 능률화 및 디자인개선등으로 용이한 오퍼레이팅과 고성능을 보장할 수 있어야 할 것이다.

3.기관

기관은 선박을 움직이는 주요 기능이기 때문에 선박에서 없어서는 않될 부분이다. 이러한 선박의 기관은 다른 어떤 기관보다도 큰 물체를 움직여야 하므로 그 힘이 많이 소모된다. 따라서 그 규모도 2 ~ 4층 건물 높이 정도이다. 엔진은 프로펠러를 회전시켜 추진하는 주기능 이외에 선박의 보일러, 발전기, 압축기(COMPRESSOR) 등의 가동에도 필요하다. 엔진 자체는 전문업체에 주문 제작한다. 축과 연결하여 추진기능을 제대로 하기 위해서는 정확한 축계(CENTERING), 즉 축과 엔진의 중심 맞춤이 필요한데 이 작업을 하기 위해서는 주변 용접으로 인한 응력 발생 요인이나 변형을 초래할 수 있는 잔여 작업이 없어야 하며 기타 축계에 영향을 줄 수 있는 요인들이 없도록 해야 한다. 또한 엔진의 가동에 따른 진동과 소음을 억제할 수 있는 장치의 설치나 구조가 필요하다. 선박은 대양을 오가며 많은 양의 화물을 싣고 수십일씩 항해를 하므로 속도와 연료의 소비 정도가 경제성을 좌우하는데 빠른 속력과 적은 연료의 사용은 대부분 선주의 요망 사항이다.

선박 엔진은 규모와 용량이 따른 어떤 기관보다 비교할 수 없을 정도로 크므로 발산하는 힘에 비례해서 진동, 효율, 소음, 구조, 기능, 주변기기, 속도 등에서 연구하고 개발할 것이 많은 분야이다.

4.전기,전자

선박은 전기와 압축기에 의해서 기계를 작동하는데 전기는 중대형 선박의 경우 2 ~ 3대의 발전기와 1 대의 비상 발전기에 의해서 전기를 발생시켜 불을 밝히고 기계를 조작하는 기능을 갖는다. 전기는 모터, WINCH, 크레인, 전등등 전기를 필요로 하는 것은 어느곳이나 다 전선을 설치하여 동력을 제공하는데 전선의 겹침과 길이, 연결부위, 적정규격 등이 기준에 의한 설치가 되어야 하고 해수와 닿을 염려가 있는 부위나 탱크(TANK) 내부로 배선되는 경우 등은 파이프를 이용하여 밀폐 보호해 주어야 한다. 또한 전기와 관련된 전자분야도 알아야 하는데 SPEED LOG, ECHO SOUNDER, RADAR, RADIO, 교신 및 항해 관련 컴퓨터기기등 여러 분야가 있다.

선박을 공부하면서 전기를 소홀히 하는 경우가 대부분인데 최근에는 장비들이 첨단화되고 그 기능도 컴퓨터의 PROGRAMING 분야와 밀접한 관계를 유지하고 있는바 선박에 사용되는 전기 및 전자 분야도 연구개발 함으로서 시대의 흐름에 뒤떨어지지 않아야 할 것이다.

5.선실(DECK HOUSE ACCOMMODATION)

선실은 오랜 항해를 하는 선원들의 생활 공간과 조타실, RADAR MAST, NAVIGATION BRIDGE 등의 효과적인 사용을 위한 기능을 갖추도록 설계되어야 한다. 따라서 선실은 선박의 규모에 따라 1 ~ 6층 정도의 층수를 갖는데 내부장식은 호텔 수준으로 설계하여 장기 항해에 따른 지루함을 덜어 주고, 기관실로 왕복하는 엘리베이터가 설치되며 선실의 제일 위층은 조타실(WHEEL HOUSE)로서 선박의 주조정실(CONTROL ROOM)이며 그 위에는 RADAR와 각종 전자 장비가 있으며 양쪽 BRIDGE에는 항해(NAVIGATION)용 전등이 설치되며 창문은 폭풍우에도 누수되지 않는 형(TYPE)으로 되어있다.

선실은 주택과 같은 곳으로 기능과 안락함이 조화를 이룬 배치가 필요하며 각종 장비가 적재적소에 위치하고 형상 자체도 세련된 모습으로의 설계와 개발이 필요하겠다.

6.도장(PAINTING)

도장은 선박의 생명을 좌우하는 중요한 분야 중의 하나이므로 선박에서 분야이다. 선박의 페인트는 해수와 직접 맞닿는 외판(SIDE/BOTTOM SHELL)의 경우 5 ~ 7회 도장을 하게 되는데 습기와 온도가 적절하게 유지된 상태에서 각 회의 도장을 하고 일정 시간 DRY TIME 후에 다음 도장을 하고 또 반복한다. 특히 해수와 닿는 부분은 해초의 기생을 막기 위해 독성 페인트를 1 ~ 2회 도장을 하고 그외 부분은 보통 3 ~ 4회 도장을 한다. 해수를 사용하는 WATER BALLAST TANK는 4회 정도 도장을 하는데 도막 두께를 높여 도장 회수를 줄이기도 한다. 도장 회수는 같은 특성의 경우 도막 두께를 증가시켜 회수를 줄여 도장을 하기도 하며 기준이하의 도장이나 초과 도장의 경우 벗겨내고 다시 도장을 해야 한다.(두께는 MICRON(μ)) 특히 식수탱크의 경우 도장이 아주 중요한데 이유는 청수탱크(FRESH WATER TANK)이기 때문에 녹이 발생할 경우 식수로 사용이 곤란하기 때문이다.

부식의 정도를 줄이기 위해 고안된 몇가지 방법이 있는데 그 하나가 선체의 선수/선미, WATER BALLAST TANK에 붙이는 Zn-ANODE(징크 아노드)로 이것은 양극을 발생시켜 철판의 부식을 대신해 주는 역할을 한다. 다음으로 ICCCP라는 것이 있는데 이 것은 전파를 발생시켜 산화철의 발생을 억제시켜 주는 기능을 하는 것으로 선체의 외판 하부에 설치되어 있다.

위와 같이 페인트는 색상에 의한 외관도 중요하지만 선체의 부식과 직접적인 관련이 있다. 따라서 철판의 부식을 방지해 줄 수 있는 고기능의 페인트나 그 대체물이 개발된다면 철판의 두께를 경량화 시키거나 수명을 연장 시킬 수 있으므로 이 분야에 대한 연구또한 선박 건조 기술 발전에 도움이 될 수 있을 것이다.

선체와 의장, 기관, 전기, 선실, 도장의 분야로 선박 건조를 나누어 알아 보았는데 선박이 완조되기 위해서는 여러 분야가 종합적으로 연관되어 있음을 알 수 있다. 그렇기 때문에 선박해양공학이라는 것은 몇가지 분야에서 한정하여 연구하기 보다는 직,간접적으로 관련된 분야와 연관하여 세분화하여 연구개발 할 수 있는 기회를 넓혀 나가야 하겠다. 해양에 관한 분야는 시추선과 PLANT에서 언급하겠다.

5.시운전,인도(DELIVERY)

선박의 인도는 시운전이 끝나고 인도 준비가 되면 선급으로 부터 승인을 득함과 동시에 선박 건조는 끝나는 것이다. 인도되기 전에 시운전을 하는데 시운전은 경사시험, 수압시험(TANK HYDRO TEST), 기타 각종 성능과 기능 시험을 계약시 요구한 사양서에 만족하고 있는지를 3 ~ 7일에 걸쳐 해상에서 실시한다. 선박을 인도하기 전에 배에 이름을 붙이는 명명식(NAMING CEREMONY)이 있는데 이때는 보통 선주의 부인등의 여성이 테잎을 끊으며 선명을 명한다. 모든 과정이 끝나고 배가 인도되면 1명의 하자보증기사(GUARANTY ENGINEER)가 승선하여 3 ~ 12개월 정도로 항해를 하며 운항중 하자가 발생한 사항을 확인하고 자체 수리 하거나 고장 원인 및 크레임 처리 여부를 결정하여 제조사로 텔렉스를 보낸다.

6.선박의 종류

앞서 선박이 계약되어 인도 될 때까지의 일반적인 과정을 몇가지로 예를 들면서 알아 보았다. 다음은 몇가지 선종으로 구분하여 우리나라의 중대형 조선소에서 주로 생산하는 선종별로 설명하면

1.화물선(BULK CARRIER)

화물선은 우리나라 조선소에서 초기에 많이 건조했었고, 지금도 적지않게 건조하고 있는 선종이다. 이 선종은 화물창(CARGO)에 곡식, 석탄, 철광석, 철판, 기타 화물 등 주로 곡식과 광물을 실어 나르는 선박들로 DECK에 크레인이 있어 자체 하역하고 선적할 수 있는 선박과 화물을 운송만 하는 일반화물선이 있다. 또한 화물을 스스로 싣고 내릴 수 있는 즉 화물창에 CONVEYER가 설치되어 있는 SELF UNLOADING VESSEL등 화물선은 에전과 크게 달라진 선형은 없다. 하지만 그 구조면에서는 좀더 편해지고 빠른 TYPE으로 변해가고 있는 것을 볼 수 있다.

2.탱커(TANKER)

탱커는 원유운반선(CLUDE OIL TANKER), 화학제품 운반선(CHEMICAL TANKER), PRODUCT CARRIER 및 기타 여러 종류가 있지만 원유운반선, 화학제품 운반선, PRODUCT CARRIER 이 세 종류만 알아 보도록 하겠다.

- 원유운반선

원유운반선은 대부분 원거리를 운반하는 DWT(DEADWEIGHT TONNAGE-재화중량톤수)가 수만에서 수십만톤까지 중대형이 많다. VLCC(VERY LARGE CARGO CARRIER), ULCC(ULTIMATE LARGE CARGO CARRIER)와 같은 대형 선박을 기준으로 그 특성을 알아보면 선체는 SINGLE SKIN/BOTTOM으로 최근까지 만들어지고 있으나 좌초나 기타 사고로 오일 누출등의 사고에 대비하여 DOUBLE SKIN/BOTTOM으로 할 것을 미국은 이미 입법화 하여 2 ~ 3년후에 적용할 예정이며 IMO(INTERNATIONAL MARITIME ORGANIZATION)에서도 명문화를 준비중에 있어 탱커는 의무적으로 선체를 이중화 하게 되어있다. 따라서 거대한 유조선을 기존의 SINGLE TYPE에서 DOUBLE화 함에 따라 안전성과 경제성을 고려한 선체의 개발과 연구에 관심을 갖어야 할 것이다.

일반구조과 다른 구조를 보면 선미의 DECK가 SUNKEN DECK와 UPPER DECK로 되어 있으며 화물창의 오일의 선적,하역과 BALLASTING을 위한 펌프실이 있으며 잔여 오일을 처리할 수 있는 SLOP TANK가 있고 CENTERCARGO TANK, WING CARGO/WATER BALLAST TANK 또는 DOUBLE SKIN의 경우는 CENTER GIRDER를 중심으로 좌현과 우현에 화물창을 배치한다.

- 화학제품 운반선

화학제품은 유해한 위험물들로 이런 제품을 싣기 위해서는 일반철판이 아닌 특수한 재료를 사용하여 부식을 방지해 주는 일반 구조와는 다르게 특수하게 설계되어 진다. 외형의 선체는 보통 탱커와 차이가 없지만 DECK위에 큰 탱크르 설치하고 화물창은 부식을 방지하기 위하여 CLAD STEEL(예를 들면 Ni-Cr강)이나 알루미늄등 화학제품에 견딜 수 있는 재질로 되어 있으며 사용 용접 재료도 그 특성에 맞는 것을 사용해야 한다. 그리고 각 탱크사이의 격벽은 COFFERDAM이 설치되어 만일의 경우를 대비하고 탱크 내부는 특수 코팅을 한다.

- PRODUCT CARRIER

PRODUCT는 원유를 정재한 석유, 휘발유 또는 식용유, 메탄올등의 1차로 생산된 산물을 가공한 것을 말하는 것으로 이 PRODUCT CARRIER는 탱커와 큰 차이가 없지만 특수 코팅을 하기 때문에 내부재의 배치나 안전성 등을 고려하여 설계를 하여야 한다.

3.자동차 운반선(RORO CARRIER)

자동차운반선은 여러 종류의 자동차를 실을 수 있는 구조로 되어 있는데 그 구조를 알아 보면 배의 길이에 비해 폭이 큰 편이다. 따라서 BILGE KEEL이 타선종에 비해 큰데 이는 복원성 즉 안정성을 좋게 하기 위함이다. 선미와 중앙부에는 자동차가 오르고 내릴 수 있는 RAMP가 설치되어 있다. 내부는 자동차가 적재될 수 있도록 2 ~ 3개의 REMOVAL DECK와 FIXED DECK가 층층이 배치되어 있는데 대형자동차 적재시에는 REMOVAL DECK를 접어 사용할 수 있다. 우리가 일반 건물의 지하차고에서 볼 수 있는 것과 같은 기둥이 배의 내부에 수없이 많이 설치되는데 많은 만큼 연결 부위가 많고 길이도 길기 때문에 정확한 연결이 아주 중요하다. 또한 얇은 박판을 외판이나 DECK에 많이 사용 하므로 용접으로 인한 응력이 변형을 많이 발생 시키므로 주의가 요구된다.

4.컨테이너선(CONTAINER CARRIER)

컨테이너선은 컨테이너에 화물을 넣어 화물창에 실어 운반할 수 있도록 설계된 선박이다. 컨테이너를 선수,선미 화물창과 HATCH COVER위 까지 실을 수 있도록 되어 있으며 규격별로 실을 수 있도록 화물창이 배치되어 있다. 또한 화물창에는 CELL GUID가 설치되어 있어 컨테이너의 싣고 내림을 원활하게 해준다. 화물창을 나누는 격벽은 수밀(WATERTIGHT)격벽과 비수밀(NON WATERTIGHT)로 되어 있어 필요시는 BALLAST용으로 사용 할 수 있다. 주요 지지물은 BOX GIRDER (PORT/STB'D/CENTER)인데 이것은 종방향으로 선미에서 선수까지 설치되어 있으며 SHIP SIDE의 MAIN DECK가 가장 강하게 설계되어 있다.

5.시추선

시추선은 그 기능면에서 시추작업만 하는것과 시추 및 정제작업을 할 수 있는 것으로 구분해 볼 수 있는데 여기서는 반잠수식(SEMI-SUBMERSIBLE)시추선을 예로 알아 보겠다. 이 시추선은 PONTOON과 CLUMN, SUPERSTRUCTURE, DERRIC의 4부분으로 나누어 볼 수 있으며 PONTOON은 프로펠러가 4개정도 설치되어 있고 주로 WATER BALLAST 기능을 한다. COLUMN은 WATER BALLAST 기능과 과 엘리베이터,각종 장비들이 설치되어 있다. SUPERSTRUCTURE는 3 ~ 5개의 DECK로 구성되어 있는데 이곳은 주거시설과 발전기, 크레인, 시추보조/가공 장비...등이 있다. DERRICK은 시추용 장비를 조종하기 위해 세운 탑으로 시추를 위한 주요설비가 여기에서 조정된다. 특히 시추선은 춥고 사나운 날씨에도 작업이 가능해야 하므로 AH등급 이상의 고장력강을 대부분 사용하며 PONTOON + COLUMN, COLUMN + SUPERSTRUCTURE, SUPERSTRUCTURE + DERRICK 등이 연결되는 부위는 용접전 예열을 하고 용접후에도 후열을 해주어 용접으로 인한 결함의 발생을 억제하고 용접 응력을 해소 시켜준다. 시추시에는 파도나 해류에 의해 움직이지 않도록 4방향에서 수백미터 이상의 긴 ANCHOR가 당겨 주는데 이 ANCHOR는 체인과 WIRE ROPE로 연결되어 있다.

6.겸용선(ORE BULK OIL-OBO)

겸용선은 기존의 단일 화물운반 형식에서 철광석, 곡물, 석유등을 번갈아 실을 수 있도록 설계한 선박이다. 선체의 특이점은 외판이 DOUBLE SKIN/BOTTOM으로 되어있고 HATCH COVER가 이중 고무(RUBBER)로 되어 유체의 누수(LEAK)를 방지하는 구조로 되어 있다. 그외 구조는 일반화물선과 같다.

7.자켓(JACKET)

자켓은 해양에 선박이 계류하거나 화물을 싣고 내릴 수 있게 하거나 각종 PLANT 등의 기초 지지물로 수중에 설치하는 구조물을 말한다. 주로 대륙붕과 해안에 많이 설치하는데 해심이 깊거나 해류 등에 따라 그 규모도 거대해진다. 이 자켓은 태풍또는 심한 해류에도 견뎌야 하기 때문에 복잡한 구조물로 설계되는데 구경이 큰 파이프로 TRUSS를 형성하며 그 연결부를 용접하는 용접공은 6GR이라고 하는 자격증을 갖고 있어야 용접이 가능하다. 부식을 방지하기 위하여 Zn-ANODE를 붙여 주기도 한다.

8.해상PLANT

PLANT는 여러가지가 있겠지만 해양에 관련된 것은 석유를 시추하거나 정제하는 시설, 석유를 싣거나 하역하는 시설, 발전설비, 관광설비등이 그것인데 수심에 설치된 자켓위에 이 PLANT가 얹혀지게 된다. 이것은 해상에 떠있는 공장이라고 생각하면 되겠다.

화물선,탱커 등을 위주로 언급했으나 차후 부가가치가 높은 선박인 LNG, 여객선, 특수선, 차세대 선박 등의 분야에도 관심을 갖어야 하겠다. 기회가 주어진다면 수리를 위해 입항한 선박의 내,외부를 견학할 수 있는 기회를 갖어 주길 당부하고 싶다. 왜냐하면 운항 년수에 따라 신조선이 어떻게 수명이 다해가는지, 어디가 어떻게 고장나는지 실감나게 느껴볼 수 있기 때문이다. 실용화되지 못한 이론은 연구의 성과는 있으나 토론의 대상밖에 되지 않는다고 생각한다. 따라서 현실과 미래를 이끌 수 있는 실질적인 연구와 개발이 필요 하겠다. 현실적인 얘기로서 졸업과 함께 조선소라는 곳을 택하여 직장인으로 사회생활을 출발하게 된다면 다른 직종에서도 마찬가지 이겠지만 생산성을 향상 시키지 못하면 살아 남기가 어렵다. 그렇기 때문에 회사에서도 생산성 향상을 위한 분야에 많은 관심을 기울이게 된다. 생산성을 향상시키기 위한 방법에는 신기술 도입과 인원 감축, 자동화, 신제품개발 등 여러가지 방법이 있을 수 있다. 조선소에 취직해서 바로 적응 하기에는 많은 애로 사항이 있는 것은 사실이지만 새롭게 눈에 떠서 새로운 아이디어를 창출하는 창조적 사고를 갖는게 중요하다. 현장에서의 작업방법의 개선과 기술개발로 대한민국 조선 해양의 미래를 개척해 나갈 수있기를 바란다

|

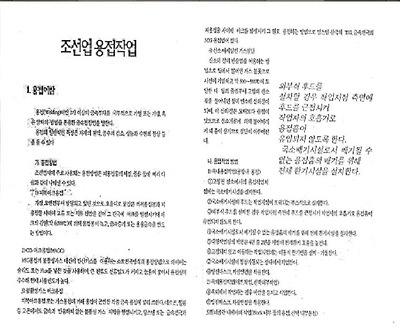

2.선박의 용접공정

(용접시 발생되는 용접 흄) |

|

|

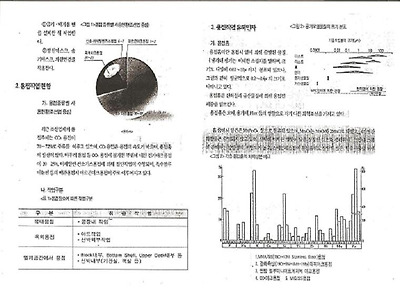

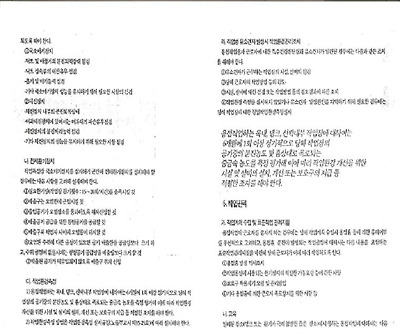

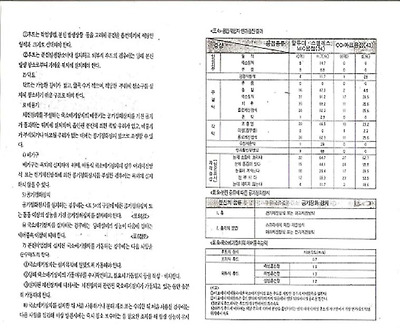

선박의 건조공정 과정

|

|

선박은 일반기계, 자동차, 전자제품과 달리 예측되는 고객을 대상으로 이미 설계된 제품을 생산하는 것이 아니라 선주의 주문에 의해 생산을 하게 되므로 선주의 요구사항(선박의 종류, 크기, 항로, 선속 등)에 따라 조선소에서 개념설계 또는 초기설계를 수행하여 선박의 성능이 만족되고 납기, 가격, 지불 조건 등이 선주와 합의되면, 건조계약을 체결하게 된다. 이어서 기본설계와 상세설계를 수행하여 본격적으로 건조과정에 진입하게 된다.

선박의 설계과정은 대체로 개념설계, 초기설계, 기본설계, 상세설계, 생산설계 등으로 구분할 수 있고 이러한 설계업무는 순차적으로 수행된다.

선주로부터 제시된 요구사항, 즉 화물의 종류, 적재능력, 크기, 선속, 선체구조강도, 예상항로 등을 만족시키는 최적 선박의 개념을 도출하는 과정을 개념설계라 칭한다. 그리고 이 개념설계에서 개발된 제반 선박의 성능을 과거에 건조된 선박의 실적, 계산, 실험 등을 통하여 입증하는 과정을 거쳐 선박의 기본 성능과 주요 기자재의 사양을 확정하는 설계를 초기설계라 칭한다.

초기설계가 확정되면 선박의 주요 성능은 이미 정해지게 되고, 이후에 이루어지는 기본설계(기능설계라 고도 함)는 선체구조의 구체화, 기관실의 주기관을 비롯한 각종 장비의 배치, 배관계통도, 전기장치의 배치, 전선계통도, 갑판장비의 배치, 항해장비, 거주 설비 등을 구체적으로 정의하는 과정을 말한다.

이 과정에서 도출되는 각종 도면과 계산서, 사양서 등은 선주의 승인을 받게 되고, 안전성 관련 도면은 선급협회의 승인을 받도록 되어 있다.

기본설계가 확정되면 생산을 위한 준비단계로 생산현장에서 이해될 수 있는 수준으로 기본설계 결과를 각 서브 시스템별로 도면으로 상세히 표현하는 과정을 상세설계라 하며, 생산에 필요한 원자재의 정확한 수량, 기자재의 발주사항 등이 도출되어 자재발주가 이루어지고 생산계획을 위한 자료가 공급된다.

상세설계 결과를 작업자나 공작장비의 운전에 필요한 생산정보를 정확하게 도출하는 과정을 생산설계라 한다. 이 작업 중에는 선체선도를 현척(과거에는 거의 선박을 현척으로 현도하였음), 또는 축척으로 현도하거나 전산프로그램에 의해 처리하여 NC 가공정보를 도출하는 과정이 포함된다.

그리고 공작 순서, 방법, 부재의 연결과 치수 등을 표시한 공작도, 각종 기계장비의 부착 상세도 등이 도출된다.

|

|

|

|

선각공사는 강재가 제철소로부터 조선소로 입고되어 강재치장에 보관되어 있다가 공사순서에 따라서 그룹별로 강재 전처리과정을 거쳐 가공공장에 반입되고, 가공공장에서 마킹, 절단, 굽힘 가공작업이 이루어진다. 이어서 절단된 부재는 소조립장에서 부재끼리 조립, 용접되고 조립장으로 이송되어 블록을 형성하게 된다. 블록이 완성되면 선대나 도크 근처에서 기중기에 의해 탑재될 수 있는 크기의 큰 블록으로 다시 프리에렉션(Pre-erection)된 후 탑재된다. 탑재 후 수밀 용접이 완료되면 선대나 도크에서 진수된다. 이 강재의 입고에서부터 진수에 이르는 전체공정을 선각공사라 칭한다.

선주로부터 제시된 요구사항, 즉 화물의 종류, 적재능력, 크기, 선속, 선체구조강도, 예상항로 등을 만족시키는 최적 선박의 개념을 도출하는 과정을 개념설계라 칭한다. 그리고 이 개념설계에서 개발된 제반 선박의 성능을 과거에 건조된 선박의 실적, 계산, 실험 등을 통하여 입증하는 과정을 거쳐 선박의 기본 성능과 주요 기자재의 사양을 확정하는 설계를 초기설계라 칭한다.

가공공사는 선체구조를 구성하고 있는 부재(部材)를 제작하는 공정이다. 선체구조 부재는 평면판, 곡면판, 직선형강(直線型鋼) 및 곡선형강 등으로 구성되며, 이 부재들은 강판재와 형강재의 절단작업, 굽힘작업을 통하여 제작된다.

1) 마킹

작업의 정확성과 효율성을 높이기 위하여 공작정보를 가공될 강재표면에 선과 기호로 미리 표시하는 작업을 마킹(Marking)이라고 하며 마킹된 정보에 따라서 가공작업을 수행한다.

마킹작업은 종래에는 자, 컴파스, 먹물, 대붓 등 도구를 사용하여 수(手)마킹에 의하여 수행되었으나, 요즘은 전산기에 의해 마킹 자료가 처리되어 NC(Numerical Control) 절단기에 의하여 자동 마킹되고, 절단되는 NC마킹법에 의하여 수행된다. 이러한 NC마킹 및 절단법에 의하여 강재가 절단됨으로써 재래식 방식에 비하여 가공 정확도는 향상되고, 가공시간과 가공공수가 절감되어 대형 선박의 건조가 가능하게 되었고 건조 원가가 낮아졌다.

2) 절단

강재로부터 도면에 표시된 모양과 치수대로 부재를 오려내는 작업을 절단작업이라고 한다. 절단작업은 주로 가스절단에 의존하여 왔으며 절단 토치(Torch)의 이동하는 방법에 따라 수동, 반자동, 자동 절단으로 구분하기도 한다.

가스절단은 산소-아세틸렌 혼합가스에 의한 것이 대표적인 방식이고, 요즈음은 플라즈마(Plasma) 절단도 사용되고 있다.

가스절단

절단하려고 하는 강재를 가열하여 산화반응이 일어나기 쉬운 800~900℃로 높이고 난 후 고압산소를 공급하면 철(Fe)과 산소(O2)가 결합하여 산화철과 고열이 발생한다. 이와 같은 발열반응시 생겨난 산화철은 순수한 철보다 낮은 온도에서 쉽게 녹아서 액체상태가 되고 고압산소는 이를 불어내어 홈을 만들어 절단작업이 이루어진다.

가스절단이 가능하기 위해서는 모재와 산화물의 용융온도 차이가 나고, 산화물의 유동성이 좋아야한다.

이 산화물의 유동성은 철과 산소의 순도가 높을수록 좋으며 주철이나 동, 알루미늄 등은 그 산화물의 유동성이 적어 가스절단이 잘 안된다. 가열하기 위한 연료로는 아세틸렌, 에틸렌, 프로판 등이 주로 사용된다.

플라즈마 절단

자연상태에서는 전기적으로 중성을 띠고 있는 기체가 많은 양의 에너지를 얻게 되면 원자와 전자가 유리되어 극성을 가지게 되는데, 이러한 상태를 플라즈마 상태라고 한다. 기체상태의 공기, 수소, 산소가스 등에서 전기적인 아크 방전을 일으키면, 그 기체가 부분적으로 플라즈마화 하는데, 이것을 열적인 방법 혹은 물리적인 방법으로 수축시켜 최고 온도가 약 20,000∼30,000℃ 정도까지 이르게 하고 이를 절단하고자 하는 강재에 닿게 하여 국부적으로 강재를 녹이고 고압가스로 이를 불어내어 강재를 절단한다.

레이저 절단

레이저 절단은 CO2나 YAG 등 발진관 내에서 반전분포(Population Inversion)상태로 여기(勵氣) 시키면 이들이 안정화 되면서 레이저를 발생하는데 이 빛을 증폭, 집광하여 고밀도화 한 후 필요로 하는 곳에 주사함으로써 국부적으로 모재를 용융, 증발시키고, 고압가스로 용융금속을 불어냄으로써 연속적인 절단을 수행한다.

레이저 절단은 현재로서는 5∼7㎜ 이하 두께의 금속판에 적용이 가능하여 아직은 선박건조 과정에 사용하기에는 좀 더 기술개발이 이루어져야 한다.

3) 굽힘 가공

강판이나 형강을 곡면이나 곡선으로 굽히는 작업은 냉간가공과 가열 성형가공으로 크게 구분된다. 냉간가공은 상온상태에서 기계적인 힘을 가하여 재료에 소성변형을 일으키는 것이고, 가열 성형가공은 강재를 국부적으로 가열하여 급히 냉각시키면 국부적인 수축이 발생하는 성질을 이용하여 굽히는 것이다. 강재는 적정온도로 가열된 상태에서 가공성이 좋으므로 가열하여 굽히는 열간가공이 과거에 많이 사용되었으나, 가열로를 구비하여야 하고 작업이 힘들고 복잡하여 1960년대 이후 국내에서는 전혀 사용되지 않고, 가스버너로 국부 가열하여 굽히는 부분 가열법이 사용된다.

냉간가공 작업에는 벤딩롤러(bending roller)와 유압프레스가 사용되는데, 벤딩롤러는 3∼4개의 롤러를 위, 아래로 배치하여 위 롤러와 아래 롤러 사이의 틈으로 강판을 넣고 윗 부분의 롤러를 유압잭으로 강판에 압력을 가하고 롤러를 굴려 강판을 굽히고, 밀어내면서 원하는 곡면이 형성될 때까지 여러 차례 반복 작업을 한다. 주로 선체의 빌지 부분의 외판과 같은 2차원 곡면판의 굽힘작업에 적합하고, 3차원 곡면판도 이 기계로 대략 굽힌 후 선상가열법 등으로 원하는 곡면이 되도록 마무리 작업을 한다.

유압프레스는 강판을 직각으로 굽힐 때 사용하거나 완만한 3차원 곡면판을 만들 때 사용된다. 3차원 곡면가공을 하기 위해서는 여러 차례 램(Ram)으로 강판을 찍어서 곡면 가공한다. 유압프레스는 강판의 굽힘작업에 다양하게 사용된다.

근래에는 다수의 유압 실린더가 상부와 하부에 배치되어 있고 각 실린더의 깊이를 조정하여 원하는 곡면판을 찍어 낼 수 있도록 되어 있는 NC 다점 프레스가 개발되어 일부 조선소에서 사용되고 있다.

가열 성형가공은 강재를 국부적으로 가열하였다가 급속 냉각시키면 그 부위가 수축하는 성질을 이용하여 강판을 굽힘가공하는 작업방법이다. 국부적으로 선상을 가열하고 뒤이어 물로 냉각시켜서 열의 이동방향과 수직방향으로 수축시켜 궁극적으로 강판을 굽히게 하는 방법인 선상 가열법(Line Heating)이 있고, 강판을 점의 형태로 가열하여 점 주의 360。 방향으로 수축이 일어나도록 하는 점 가열법이 있으며, 이 방법은 강판의 굽힘 효과가 미미하나 3차원 곡면가공에 부분적으로 사용된다. 또한 점 가열법은 용접열 영향으로 변형된 판 부재의 변형과정에 사용된다.

4) NC 플레임 벤더

선체의 횡늑골(Frame)이나 종늑골과 같은 형강재를 굽힘에 있어서 종전에는 열간가공에 의해 수동(手動)굽힘 하였으나, 근래에는 NC 제어로 굽힘의 양을 조절하여 원하는 곡선으로 굽힐 수 있는 전용기계인 NC 프레임 벤더를 사용한다.

가공공장에서 제작된 선체의 부재는 조립장으로 이송되어 선체 내부구조물에 보강재를 붙이는 소조립 과정을 거쳐 선체 외판재에 늑골을 붙이는 중조립 과정으로 이어지고, 다시 블록을 완성하는 대조립 과정을 거치게 된다.

대조립된 블록은 경우에 따라서 도크장 주변에서 도크에 탑재되는 크기로 블록 끼리 가조립과정을 거쳐 탑재되기도 한다.

1) 소조립

소조립은 소조립 정반에서 내부판에 보강재나 브라켓 등을 취부하여 용접하는 과정으로, 여기서 완성된 부재는 중조립이나 대조립 과정으로 이송된다. 소조립 공사는 다양한 형태의 부재를 생산하는 과정으로 주로 인력에 많이 의존하고 있으며, 최근에는 컨베어에 의해 이송되고 취부된 부재의 용접에 자동설비가 사용되기도 한다.

2) 중조립

중조립은 평판 블록, 곡외판 블록, 상부구조 블록을 조립하는 과정으로 나눠진다.

평판 블록

선저판, 선측판, 격벽판 등과 같이 평면의 판재에 늑골을 취부하는 평판블록은 콘베어 위에서 판재를 이어 붙여 블록크기로 평판을 조립하고, 그 위에 늑골재를 취부한다. 이 작업은 전용 조립장치를 사용하여 자동으로 취부하고 용접한다. 늑골재를 취부한 후에 늑골재와 직각방향으로 플로어(Floor)를 취부하여 격자형식으로 블록이 보강되도록 한다.

이 평면블록 조립장을 일명, 판넬라인(Panel Line)이라 칭한다.

곡외판 블록

선체의 선수부분, 선미부분 등은 외판이 곡면을 형성하고 있다.

이 부분에 포함된 블록은 곡면을 포함하고 있어서 판넬라인(Panel Line)에서는 조립할 수 없다.

곡면 블록은 곡면에 따라 높이를 조절할 수 있는 지그가 설치되어 있는 조립장에서 지그(Jig)의 배열 높이를 외판의 곡면과 같게 조절하고 그 위에 외판재를 조립하여 선체곡면을 형성하고 조립된 외판재 위에 늑골재와 플로어(Floor)를 조립, 용접하여 블록을 완성한다.

상부구조 블록

상부구조 블록은 외판 블록에 비하여 비교적 박판으로 구성되며, 이 블록은 갑판 캠버(Camber)로 인하여 약간의 곡면이 있으므로 곡외판 블록의 조립과 같은 방법을 사용한다.

3) 대조립

중조립된 블록은 다시 입체적인 블록을 형성하여 도크에서 탑재될 수 있는 정도의 크기로 조립된다. 그리고 경우에 따라서는 대조립된 블록을 도크 주변에서 탑재하기 전에 더 큰 블록으로 조립하여 탑재하기도 하는데, 이 과정을 프리에렉션(Pre-erection)이라 한다.

조립공정에서 부재의 이동이나 블록의 이송에 컨베어, 크레인. 자주식 트랜스포터 등이 사용된다.

조립공정에서의 용접작업은 자동화가 많이 진척되어 있어 판넬라인에서의 용접은 거의 자동용접이 채택되고 있다. 그 외의 조립과정에서도 반자동 용접이 실행되어 용접 자동화율이 가장 높은 공정이라 할 수 있다.

현대적 조선소에서는 조립공정에 자동화가 많이 적용되고 있어 조립공사 대부분이 옥내 조립장에서 수행되고 있다.

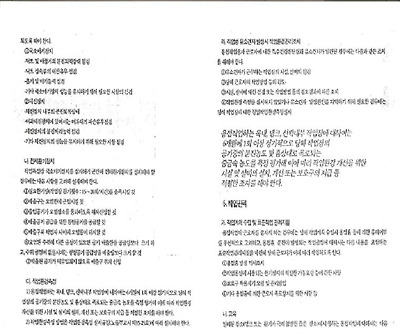

탑재작업은 조립공정에서 이송된 블록들을 선대나 도크에서 서로 연결하여 선체의 전체 형태를 구성하도록 하는 선체공사의 마지막 공정이다.

그리고 탑재작업에서는 설계도에 제시된 선체의 형상이 완성되어야 하기 때문에 선체의 치수가 정확한지 점검해야 한다. 그리고 선체가 하나의 대형 중(重)구조물로 완성되면 수면에 떠야 하기 때문에 진수작업을 용이하고 안전하게 할 수 있도록 선대나 도크에서 조립작업을 수행해야 한다.

1) 선대 탑재 방식

경사진 선대에서 블록을 탑재하는 방식으로, 선체를 수면과 일정한 기울기를 유지하면서 선체를 탑재한다.

블록의 탑재에는 기중기가 사용되며, 탑재된 블록을 용접으로 견고히 접합하여, 수밀 작업이 완료되면, 선체와 선대 사이에 진수대를 설치하고 진수대에 기름(fat)을 도포하여 마찰계수를 낮추어 선체의 자중에 의해 경사진 진수대 위로 미끌어지게하여 물에 진수시킨다.

이 방식은 종래에 많이 사용하던 방식으로, 아직도 소형, 중형 선박의 탑재 및 진수에 채택하고 있다.

|

|

|

|

2) 도크 탑재방식

선체탑재를 도크에서 수행하는 방식으로, 물이 빠진 드라이 도크에 선체를 수면과 수평하게 탑재하여 선체가 완성되면 도크에 물을 채워서 선체를 뜨게 한 후 도크 밖으로 띄워 진수작업을 수행한다.

이 방식은 선체를 수평으로 탑재하므로 선체형상을 유지하기가 용이하고, 대형선박의 경우에는 진수작업에 위험요소가 거의 없어, 현대적인 조선소에서는 대부분이 도크탑재 진수방식을 채택하고 있다.

3) 기중기

선대나 도크 내에서 블록의 탑재에는 기중기를 사용한다.

블록의 무게가 가벼운 경우에는 집(Jib) 크레인을 사용하나 중구조 블록의 경우에는 간트리 크레인의 일종인 골리아스(Goliath) 크레인을 사용하여 대형선박의 건조기간을 단축시켜 생산성을 높이고 있다.

|

|

|

|

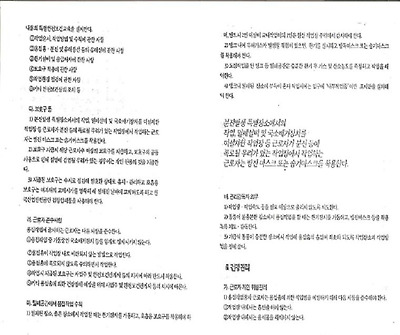

선박을 건조하는 과정은 앞에 설명한 바 있는 선각공사와 의장공사로 구분한다.

의장공사는 선체에 선박의 운항에 필요한 주기관을 비롯한 각종 기계장치, 전기장치들을 부착하고, 이 장치들을 하나의 시스템으로 연결하는 배관공사와 배선공사 등의 작업, 선원의 거주설비 공사, 선체의 표면과 내면에 녹이 슬지 않도록 도장하는 작업 등을 총괄하여 말한다.

종래에 의장공사는 선체공사가 완료되는 시점이나 선대에 블록이 탑재된 이후에 수행하는 것이 관례였으나, 요즈음에는 선행의장 공사방식을 많이 사용하고 있다. 선행의장 방식이란 블록 조립작업부터 의장공사를 병행하여 블록의장을 시행하고 탑재작업이나 진수후에도 의장공사를 시행하는 것이다. 이렇게 선대나 도크에서 혹은 진수 후 수상에서 선체공사와 의장공사를 병행하여 추진함으로써 전체적인 공사기간과 의장 공사량을 줄여서 종전의 방식보다 생산성을 높이고 있다.

도장공사도 선체 재료를 가공하기 전 단계에서 공장내에서 숏 블라스팅하여 녹을 완전히 제거하고 일차 도장한 후 가공 공정을 실행한다. 블록이 완성되면 다시 블록 도장을 시행하고, 도크에 탑재하여 최종 용접작업이 완료되면 진수작업 직전에 마무리 도장작업을 실시하는 등 공사 진행과정에 따라 도장공사를 수행한다.

이와 같이 현대적인 선박건조방식은 선체공사, 의장공사, 도장공사등 모든 공사를 최대한 병행 수행하여 건조기간을 단축하고 작업 편의성이 좋은 단계에서 수행한다. 즉, 공장내에서나 조립장에서, 선대나 도크에서의 작업을 앞당겨 수행함으로써 선박의 품질과 건조생산성을 높일 수 있는 방향으로 개선되고 있다.

선체공사가 마무리 되고 의장공사가 완성되면, 선박에 설치된 각종 장비의 성능을 개별적으로 시험한다.

장비의 성능시험이 완료되면 선박 전체의 성능을 점검하고 설계시 목표로 한 성능이 만족되는지 여부를 확인하기 위하여 선주와 선급기관의 입회 아래 선박의 속력, 연료소비량, 조종성능, 주기관과 추진기의 성능 등을 시험한다.

이 시험은 공식 시운전(Sea Trial)이라 하며, 이 시험에 합격해야만 비로소 선주에게 완성된 선박을 인도할 수 있다.

|

|