용접 결함의 종류 및 방지 대책에 대하여

용접 결함의 종류 및 방지 대책에 대하여는 용접에 관한 종합적인 이해와 자료(카페지기) 를 참고 바랍니다.

용접에 관한 종합적인 이해와 자료(카페지기)

1,용접시 용접 결함의 이해 와 방지대책(종합이론) : 37번 2,용접중 발생하는 용접변형의 방지대책 및 용접기 이해 :43번 3,용접시 발생하는 용접결함의 종류와 방지대책 : 54번 4,용접결함별 규격비교/방사선투과자료 방법 : 71번 5,용접 Crack 의 이해 : 107번

회원님들의 좋은글 부탁합니다.(용사운영자)

1,용접 Crack : 22번

용접결함의 종류와 방지 대책

용접 결함은 아래의 3가지 경우로 분류될 수 있으며 어떤 결함의 경우에는 복합적 요인으로 발생하기도 한다. * 용접사 기량과 용접 조건에 의해 발생하는 결함.

- slag inclusion (슬래그개재물) - incomplete Penetration (용입불량) - Inadequate joint penetration - Undercut - Overlap - Crater crack

* 용접 기술적 검토 부족에 의한 결함은 crack이 대분분이며 FCAW편면 초층 용접시 종균열은 용접조건에 의한 영향이 클 수 있다.

- Hot crack - Cold Crack - 재열균열 - stress corrosion crack

* 그외에 lamellar tears, pososity등이 있다.

1. 균열 1 균열이란

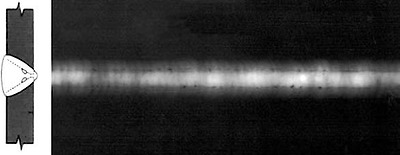

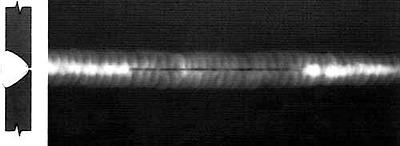

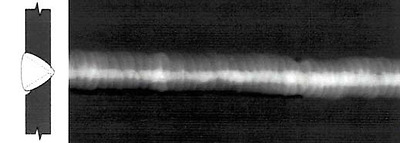

용접성 중에 가장 중요하게 교려해야 할 사항중의 하나가 용접부의 균열이며 접합부의 품질과 성능에 매우 중요한 영향을 미치므로 방사선 사진을 검사할 때도 주의를 기울어야 한다. RT사진에서는 좁은 폭의 검은 띠로 나타난다. 크랙이 발생한 경우 현장의 확인이 최우선되어야 하며 대부분 지정된 용접재료를 사용하지 않는 경우이다. 현장에서 조사할 항목은 크래의 방향 (횡,종), 발생위치(용접부, 열영향부, 모재), 모재의 종류 및 두께, 용접재료의 종류, 적용한 용접조건, 예열의 적용유무, 후열처리 유무, 사용환경, 크랙부위를 채취할 수 있는지 여부(SEM사진의 촬영으로 고온균열/저온균열의 판단을 위하여)등이다.

크랙발생시 저온균열인지 고온균열인지 여부의 판단은 매우 중요하며 기 이유는 원인과 조치 방법이 정반대이기 때문이다. 여러가지 상황으로 추측을 할 수 있지만 증거자료로 제시할 수 있는 것은 SEM 사진이고 SEM 사진의 구분은 좋은 책자가 많으므로 비교할 수 있으며 간단히 설명하면 파단면이 옥수수 같이 갈라지면 고온균열이다. 시편을 액체질소에 담근 다음 충격을 주게되면 파단면에서 쪼개어져 관찰 할 수 있다.

고온균열과 저온균열은 발생하는 온도와 시기에 따라 나누어 진다.

2 저온균열

일반적으로 저온 균열은 경화된 조직, 확산성 수소, 높은 구속도(잔류응력)의 3가지 요인으로 발생하며,경우에 따라 3가지 원인중 지배적인 요인은 있으나 항상 복합적으로 작용하여 발생한다. 이 세가지 요인에 대해 알아보면 다음과 같다.

*경화된 조직 - 탄소강의 경우 austenite stainless steel과는 달리 1000℃에서 500℃로 냉각될 때 상변태가 일어나며 냉각되는 조건과 용접부 를 형성하는 화학성분에 따라 성질이 다른 조직이 나타나게 된다.

경화된 조직은 다음의 2가지 원인에 의하여 생겨나게 된다.

I. 다량의 합금원소 첨가에 따른 높은 탄소 당량을 가지는 경우 주로, 열영향부에서 균열이 발생하며, High Strength Low alloy steel의 사용과 예열을 통한 경화조직 형성을 막는 방법을 사용한다. II. 용접 후 800℃에서 500℃까지 빠른 냉각속도를 가질 경우 대처 방안은 예열 혹은 대입열용접의 적용이 있다.

*확산성 수소

- 수소는 분해되어 H+ 상태로 쉽게 모재 속에 침투되고 시간이 지날 수록 이동 후 결합되어 수소 Gas로 성장됨으로써 문제를 일으키고 있으며, 이러한 확산성 수소는 용접 시 고온에 의해 수분이 분해되어 발생한다.

- 확산성 수소량이 많을 수록 크랙 발생하는 임계 응력이 낮아져 낮은 응력에서도 크랙이 발생한다.

- 대처 방안은 저수소계 용접봉의 사용과 soaking 처리가 효과적이며,예열도 어는 정도 효과가 있다.

* 잔류 응력 - 잔류응력은 용접시 발생하는 수축응력이 구조물의 구속력에 의해 발생하며, 그 크기는 판두께, 구조물의 크기, 배부 보강재의 구속 정도에 따라 달라진다. 즉, 구속력이 클수록 용접 후 발생하는 잔류응력은 크게된다. 대처 방안은 예열과 용접절차에 의해 어느 정도 작게할 수 있다.

대부분의 under bead cracks, toe crack, root crack의 주된 요인은 경화된 조직과 응력에 기인하며 용착금속부의 횡크랙은 응력이 주된 영향을 미치며, 확산성 수소가 도 영향을 미치게 된다. 경우에 따라 대처할 수 있는 한계가 정해지며 주된 요인이 있으므로 보완하는 방법 또한 각각 달라져야 한다. 가장 손쉽고 간단한 방법은 예열의 적용이다.

저온 균열 방지 대책을 위해 상기 원인에 따른 강재의 선택, 용접재료 및 용접법의 선택, 용접이음부의 설계검토로 세워져야 한다. 또한 저온 균열 시험방법으로는 TCR시험법(Tensile restraint cracking test), RRC 시험법(Rigid restraint cracking test), Implant 시험법, 슬릿형균열 시험법(U-,Y-균열시험), 창형구속 균열 시험법, CTS 시험법(controlled thermal security cracking test), 변형균열시험법이 있다.

참고로, 각종 미세조직의 상재적 저온 균열감수성이 높은 순서는 쌍정마르텐사이트>마르텐사이트와 소량의 베이나잍 및 페라이트 >탬퍼드 마르텐 사이트 >베이나이크와 소량의 미르텐 사이크 >베이나이트 >펄라이트 >침상페라이트 이다.

3 고온 균열

일반적으로 고온 균열은 응고균열, HAZ액화 균열, 연성저하 균열, Cu침투 균열이 있으며 응고 과정에서 용착금속에 발생하는 응고균열이 대부분이여 HAZ에서 발생하는 액화균열은 강재의 발전과 선급용 강재 특성에 따라 현재는 거의 발생하지 않는다.

고온 균열의 특징은 아래와 같다.

- 발생시기는 대부분 응고과정, 응고후 진전 - 균열 입계를 따라 파단됨 --> SEM 사진에 옥수수 모양 - 균열이 표면까지 진전되면 균열의 면은 산화되어 산화 피막이 형성됨 - 대입열 용접금속 중앙, 용접 crater부, austenite stainless steel 에 나타 남. - 변태를 하지 않은 FCC구조를 가지는 금속의 겨우 균열은 거의 고온균열임.

고온 균열의 종류 별 특징은 아래와 같다 *응고균열

- 용착금속의 응과 마지막 단계에서 액상의 필름이 결정 입계를 따라 존재하고, 이 액상이 존재하는 입계가 응고 및 냉각 중 발생하는 응력을 견디지 못해 균열이 발생함. -액상막의형성은용질원자의\편석으로발생하며 S,P,B,C,Si,Ti,Nb,Sb등의 원소들이 결정 입계에 편석하여 응고 종료 온도를 저하시키게 된다. 즉, 모재의 응고온도와 마지막으로 응고하는 액상막의 은고온도 차이가 클수록 고온균열 발생확률은 높아지게 된다. - 고온 균열 감수성에 미치는 조성 인자는 조성 (합금원소 및 불순물의 양), 용접부 형상( 크고 오목한 형상의 비드), 용접부의 구속도가 있다.

*용접금속의 액화균열

- HAZ 액화균열의 다른 형태로 용접금속내 다층 용접 중 재가열된 용접금속에서 발생한다. - 용접금속은 이미 불순물이 편석되어 있으므로 입계의 국부적 용융을 위해 불순물의 이동은 없다.

*연성 저하균열

- 이 균열은 보통 HAZ보다는 용접금속에서 발생하는 고상균열로써 사용한 용접재료가 재결정온도보다 약간 높은 온도에서 심각한 연성저하현상이 나타나서 발생한다. - 이러한 고온연성 저하는 순도가 매우 높은 모스텐이트 재료에서 전형적으로 나타난다. 연성저하 온도 범위에서 입자성장이 일어나고, 변형이 입계에 집중되어 균열이 발생한다.

*Cu 침투 균열

- Cu 침투 균열은 액체금속 취화이며 HAZ에서 발생하기 때문에 HAZ액화균열로 오인하는 경우가 많다. - Cu의 용융점 이상으로 가결된 경우 액상 Cu 가 입게로 침투하여 적당한 구속도에서 균열이 발생한다. - FCAW 용접 시 용접 중 용접 tip을 조금 녹이면 균열을 바로 확인할 수 있다.

- 균열이 발생하기 위해서는

1) 액체와 고체금속사이에 상호용해도가 낮아야 한다. 2) 고-액간의 금속간 화합물이 형성되지 않아야 한다. 3) 기지가 쉽게 소성변형되지 않아야 한다.

고온균열을 방지하기 위해서는 다음 사항을 고려하여야 한다.

- 모재의 C,S,P,Ni의 함량을 낮추어야 함. - 구속력을 완화하는 joint 설계 - 구속력을 적게하는 방법 - 응고를 빠르게 하기 위한 저입열 용접의 적용 - 비드 형상이 배모양이 안되게 하기 위한 개선각의 형성

모재의 고욘균열 감수성을 시험하는 방법은 다음과 같다

- 재현열사이클에 의한 고온연성시험법 - 바레스트레이트 균열 시험법 - Murex 형 균열 시험법 - LTP균열 시험법 - 가변변형속도 균열 시험법 - FISCO 용접균열 시험법 - Houldcroft 용접 균열 시험법

4 크리이트 크랙

용접시 용융부위가 그대로 용융되어 움푹하게 패인부분을 크레이트라고 하며, 슬래그나 기공이 완전히 제거되지 않아 결함을 내장하여 균열발생의 원인이 된다. Crater부분을 다 채우지 않았거나 GMAW를 사용 시 Crater 전류와 기능을 적절히 사용하지 않은 경우 크랙이 방사형으로 발생하며 이의 근원적인 방지를 위해 RUN-ON, RUN-OFF PIECE를 사용한다.

2. 기공

기공은 용접부 표면이나 내부에 존재하는 결함으로 통상 구형으로 조재하며 질소 혹은 수소와 산소에 의해 발생한다. 용접시 용접사는 기공이 생기는 액상의 용착금속에서 기공을 확인 할 수 있다.

기공 발생 원인과 대책은 다음과 같다.

- Joint의 청결 문제 : 용접부의 paint, 녹, 기름, 습기 등이 열에 의 해 분해되면서 용착금속내로 침투하여 발생하므로 용접 전 용접부 를 청결히 해야 한다. - 용접재료/보호가스의 문제 : SMAW의 경우 용접봉의 흡습, arc start point(back step 사용으로 방지기능)과, 아크길이가 길어짐으로써 외부 공기의 차단문제로 기공이 발생할 수 있다. SMAW의 경우용접 재료의 흡습, 용접 wire의 녹이 주된 원인으로 플럭스 건조를 철저히 해야 한다. FCAW, GMAW 경우는 용접재료의 녹, 흡습, 보호가스의 양의 적음, 과도한 양의 보호 가스, spatter에 의한 노즐막힘, 용접 전 겨냥각도의 부정확 및 stick-out을 너무 길게 함으로써 발생할 수도 있고, 드물기는 하지만 용접 wire 내부의 flux 충전이 안되서 발생하는 경우가 있다. - 그 외의 원인으로는 풍속이 강한 곳에서 바람막이 없이 작업하거나 용접대상물이 너무 뜨거울 때 발생할 수도 있다.

3 웜홀 웜홀은 보호가스가 나오지 않으면 100% 발생되고, 보호가스가 너무 적거나 많아도 혹은 모재가 너무 뜨거워도 발생하며 SAW의 경우 플럭스에 대한 과도한 가스발생으로 Pork Marker가 발생하기도 한다.

4. 슬래그 혼입 슬래그 혼입은 초층 아래 혹은 용접층간에 상부로 떠올라야 할 슬래그가 용접부 중간에 있어 비파괴검사(UT,RT)시 발견되며 불규칙한 모양을 갖는 것이 보통이다. 원인과 조치는 다음과 같다. - 용접사 기량 부족 -> 용접 기량 향상 - 전 층의 슬래그를 제거하지 않고 용접하는 경우 - 용융풀을 보지 않고 슬래그가 선행하도록 한 경우 - 용접 pass간 불충분한 녹임 및 weaving 용접속도가 과도하게 빠르거나 전압이 약하여 용융풀을 완전이 하지못한경우 - Joint 형상적 측면 -> 개선각을 더 넓혀준다.

실제로, 슬래그 혼입은 고전류/고전압을 사용하면 잘 나타나지 않는다. 주된 원인은 용접 전의 청결(슬래그 제거) 하지 않은 경우이지만 FCAW 의 경우 2층 정도는 슬래그를 제거하지 않아도 이런 결함은 발생하지 않지만 용접 기량에 의해 좌우되므로 각 층마다 용접 후 슬래그를 제거하여야 한다. 특히,용입이 얕고 슬래그의 발생이 많은 SMAW에서는 각별한 주의가 요망된다.

5. 용입 부족 용입부족은 맞대기 용접부에 나타나는 용접중앙부에 용입이 되지 않아 전단면에 걸쳐 연속적으로 나타난다. 균열과 같이 녹은 심각한 불량으로 RT사진상에 직선으로 용접부 중앙에 선명한 검은색으로 보인다. 원인 및 조치는 다음과 같다. - 용접 조건과 용접 기법 상 완전 용입이 되지 않는 joint에 형성한 경우에 발생 - 용접속도가 너무 빠르거나 늦어 용입이 작은 경우에 발생 - 용접 전류가 낮거나 Stick-out이 길어 용입이 작은 경우에 발생 - 용접이나 용접봉의 각도가 너무 기울어져 용입이 얕은 경우 - root gap이 적어 용입이 안되는 경우 - 개선각도가 적어 용입이 안되는 경우 용입 부족이 발생한 경우, 현장 경험과 joint design 을 동시에 알 수 있는 용접기술을 담당하는 사람이 문제를 확인하고 해결 방법을 제시할 수 있으므로 가장 빠르게 해결 할 수 있다.

6. 언더 컷 언더 컷은 용접부의 toe나 root의 모재쪽 용융에 의해 notch가 형성되는 결함으로 피로강도에 치명적인 약화를 가져온다. 융안으로 검사되며 깊이를 측정하여 허용치와 비교하여야 한다. 원인 및 조치는 다음과 같다. - 용접부의 과도한 용접전류나 부적절한 weaving이나 용접 전의 각도에 의해 발생한다. - 따라서 용접전류를 하향조정하고 joint edge부에 멈추는 weaving과 용접 전의 각을 조잘하면 된다.

7.오버랩 오버랩은 용접비드나 root의 용착금속이 모재와 이루는 각도가 90도 이상 과도하게 올라온 현상을 이르며, 노치 현상과 같이 응력 집중이 일어나기 때문에 용접 완료 후 허용되지 않는 것이다. 오버랩의 원인은 저전류의 사용 및 간혹 표면 청결(mill scale, paint)의 문제로 발생한다. 따라서 용접전류 상향 조정, 용접속도 증가, 및 용접부 청결이 해결 방법이다.

8. 라멜라테어 라멜라 테어 현상은 액화균열을 일으키는 S를 게거하기 위해 Fe보다 친화력이 높은 Mn을 사용하여 MnS(용융점이 높음)를 만든 강재를 압연 중 MnS가 길게 늘어나 용접 후 기지와 MnS사이에 박리현상이 일어나는 결함이다. 라멜라테어가 일어나기 쉬운 joint는 모재의 Z-방향으로 힘이 걸리도록 상하에서 용접이 이루어 지는 경우이며 용접부 직하의 계단형으로 나타나거나 모재의 중앙이 벌어지는 현상이 일어난다. 모재의 두께 방향 연성 부족, 후판재 용접 시 높은 구속도, 연신된 게재물의 높은 체적분율, 두께 방향의 잔류 응력을 증가시키는 설계 및 용접시공이 라멜라테어 가능성을 높여준다.방지하는 방법으로는 Z-quality 강재의 사용과 모재 두께 방향으로 힘이 걸리지 않는 설계 및 시공방법이 있다.

9. 재열균열

재열균열은 용접 후 열처리 과정 또는 용접구조물이 고온에서 사용 중에 발생하는 것인데, Ni-Cr-Mo, Cr-Mo, CR-Mo-V등 페라이트 고온용 합금강, Ni 기 내열강 등에서 종종 관찰된다. 항상 HAZ의 조립역에서 결정입계를 따라 전파한다. 따라서, 처음에는 저온균열로 착각하는 경우도 있다.

*재열균열이 일어나기 위한 조건 4가지 - HAZ에서 오스테나이트 입자가 조대화 되어야 한다. - 오스테니이트 영역에서 탄화물의 고용도가 충분하여 이차 경화형탄화물이 존재하여야 한다. - 탄화물이 재 설출하는 온도 범위에서 재가열되어야 한다. - 용접부의 잔류응력이 커야한다.

* 발생원인(기구): 2가지가 제안되고 있음. - 재 가열 중 탄화물이 입내에 석출하고 응력 이완에 의한 변형 시 입내가 입계보다 강하여 입계 균열이 발생 - 용질원자의 입계 편석에 의해 재 가열시 입계 강도 저하에 의해 입계를 따라 균열이 발생. 불순물의 석출만으로 재열균열이 발생하기 어려우며 탄화물의 석출이 일어나야 한다.

*방지 방법은 다음과 같다. - 불순물 원소의 저감 - 용접 부 예열로 잔류응력을 최소화 - 모재 보다 낮은 인장강도의 용접재료의 선택 - 응력 집중이 일어날 수 있는 부분의 제거 - 용접 중 각 pass 간 peening으로 잔류 응력 최소화

용접결함의범위

용접결함 원인 및 방지 대책

Shielding Gas 사용 용접 방법 (GTAW, FCAW, GMAW)

용접부결함 사진

융합부족 (Lack of Fusion)= LF

일부는 부적절한 용접법을 선택하여 용접할 부위의 모재를 충분히 녹이지 못하여 용융부족을 발생시키기도 한다. 불충분한 개선각, 오염된 용접부, 부적절한 용접봉 크기 등이 원인으로 지적될 수도 있으며 특히 열원과 용가봉이 별도로 되어 있는 용접법 (가스용접, GTMA법)에 특히 많다

용입불량 (Incomplete Penetration)= IP

용입불량은 용접속도가 부적당할 때, 개선각이 부적절할 때, 용접봉의 선택이 잘못되었을 때 발생하며 외부에서 잘 발견할 수 없는 결함으로 이음의 강도가 약하게 되고 특히 이 부분에 반복하중이 작용하면 균열이 일어날 수 있다.

언더컷 (Under-Cut) =UC 용접전류가 과다할 때, 아크(arc) 길이가 길 때, 운봉 속도가 너무 빠를 때 생기기 쉽다.

오버랩 (Over-Lap)

오버랩 결함은 응력집중으로 발생된 균열이 오버랩 내부에 숨어 있을 수도 있기 때문에 매우 위험한 용접결함으로 분류된다.

기공 (Porosity)= P

또한 기공의 형상에 따라 선형기공, 블로우홀(Blow Hole), 웜홀(Worm Hole), 파이프(Pipe)과 같은 명칭으로 불리기도 한다. 또한 모재 중의 유황량이 많은 경우도 발생하기 쉬운데 이런 경우 저수소계 용접봉을 사용하므로써 예방할 수 있다. 기공의 형태 중 특히 파이프의 경우 용접 이음부의 미용착을 수반하여 용입부족이나 융합불량의 존재를 나타내는 증거가 되기도 하며 Back Chip을 밀착시킨 맞대기용접부나 T형 필렛 용접부와 같은 종류의 용접 이음부 중에 가스의 이탈방향으로 늘어진 형태로 갇히게 됨으로 발생한다. 또한 1 Pass 용접 시 용접아크가 불안정한 경우 루트부에 가늘고 긴 선상의 기공이 발생하기도 하는데 이를 중공비드(Hollow Bead)라고 한다.

크레이터 (Crater)

방지법으로는 갑작스럽게 아크를 끊지 말고 운봉을 멈춘 채로 크레이터가 생기지 않게 이 부분을 채워 주거나, 일단 아크를 끊고 다시 몇 번 아크를 일으켜 크레이터를 채워주는 방법이 있다.

균열 (Crack)

균열은 하중 또는 응력이 해당 재질의 인장강도를 초과하여 작용하면 시작되며, 균열 결함은 응력이 작용하면 성장하는 경향이 있어 가장 치명적인 결함으로 분류한다. (물론 다른 모든 용접결함 또한 결함부에 응력이 작용하면 성장하는 경향이 있으며 이를 '결함성장'이라 한다)

고온균열

고온균열은 용접금속내의 결정립계에서 발생하기 때문에 결정립 사이로 진행하는 균열이 대부분이나 때로는 열영향부의 균열도 있다. 고온균열은 대체로 표면이 균열되어 균열면이 산화된다.

저온균열

저온균열은 수축응력이나 열변형에 의한 응력집중 등의 원인으로 인하여 발생하며, 결정립 사이 또는 결정립을 관통하는 형태로 전파성장된다. 실제로 일어난 저온균열의 발생 원인을 정리하면, 부적당한 용접봉 사용, 루트 간격의 과대, 예열 및 후열관리의 불충분, 용접순서의 부적당 등이다.

Under Bead Crack

언더비드 균열은 용접이 완료된 후 많은 시간이 지나도록 진행되지 않을 수도 있기 때문에 특별히 위험한 균열이다. 때때로 지연균열(delayed crack)로 불리기도 한다. 지연균열에 민감한 강재의 용접에 대한 최종 육안검사나 비파괴검사는 용접완료 후 48~72시간 후에 수행되어야 한다. 고강도의 강재는 특히 이러한 균열에 매우 민감하다. 용접봉, 오염된 모재, 대기 등으로부터 흡수된 수소는 용착금속에 포함되어 있다가 냉각 후 열영향부로 이동하게 된다. 열영향부에서 모인 수소는 분자 형태로 모이려고 하고 그 만큼 많은 체적이 필요하게 된다. 이때에 주위의 금속이 충분한 연성을 갖지 않는다면 갇힌 수소분자에서 형성된 내부응력이 언더비드 균열을 유발하게 되는 것이다.

스패터 (Spatter)= SP

스패터는 완전히 제거되어야 한다.

언더필 (Under-Fill)

취부 불량에 의한 Hi-Low 또는 Misalignment

특히 로보트용접 등의 자동용접을 주요 공정으로 하는 경우 용입불량을 초래하는 제일 큰 원인을 제공하므로 매우 위험한 결함으로 분류하기도 한다.

용락 (Burn through)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||