피로시험(fatigue test)

반복응력을 받으면 1회만 받은 경우보다도 훨씬 낮은 응력으로 재료는 파괴된다. 이 재료의 필요특성을 구하는 것이 피로특성이며, 표준화한 시험방법으로서는 금속재료를 대상으로 하거나 고분자재료를 대상으로 한다.

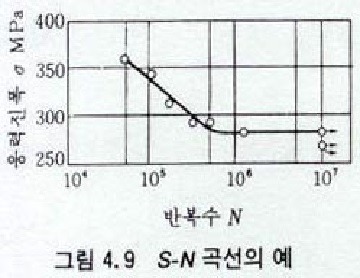

피로시험은 먼저 사용하는 시험기에 적합한 시험편을 여러 개∼수십 개 준비한다. 피로강도가 전연 불명한 경우는 인장강도의 약 1/2의 응력전후의 몇 가지 다른 응력 진폭으로 시험하여 파단까지의 반복수를 구한다. (그림 4.9). 이와 같은 곡선을 S-N곡선이라 한다.

피로에서는 반복응력의 진폭이 수명에 크게 영향하므로 피로강도는 응력진폭의 크기로 표시한다.

그러나 평균응력도 수명에 영향하므로 피로데이터에서 평균응력을 그 값 또는 응력비(stress ratio)(R=최소응력/최대응력)로 부기한다.

평균응력이 0의 회전 굽힘 시험 등에서는 최대 응력이 응력진폭과 일치하여, R=-1이다. 반복응력의 파형은 정현파가 일반적이지만, 그 외의 파형도 사용한다.

진폭, 평균응력을 일정한 프로그램을 따라 바꾸는 변동하중 시험, 또 다시 파형도 가변하는 프로그램 피로시험이 있다.

피로한도나 시간강도는 하중이 인장압축, 비틀림, 굽힘, 회전굽힘 등의 어느 것인가에 따라서 다르므로 부하형식, 파형의 중류도 피로데이터로서 필수이다.

응력의 반복속도는 시험기에 따라서 0.01∼20,000회/s으로 넓은 폭으로 변하지만, 저속에서는 긴 시험기간이 걸리고, 고속에서는 시험편의 발열이 시험결과에 영향한다.

JIS에서는 금속의 회전 굽힘, 평면굽힘의 경우 1000∼5000회/min 플라스틱 평면굽힘의 경우 1500∼1800회/min으로 규정되어 있다.

이상의 피로시험은 10

이것을 저사이클 피로(low cycle fatigue)시험이라 한다. 고반복수를 대상으로 한 고사이클 피로시험과 구별한다.

저 사이클 피로시험은 소성역에 걸치기 위하여 보통 변형을 제어하는 정변형 진폭으로 한다.

(1)크리프 시험(creep test), 크리프 파단시험(creep rupture test)

크리프 시험은 시험편을 일정온도로 유지하고, 일정하중을 가하여 시간과 함께 변화하는 변형을 측정하는 시험이며, 금속재료를 인장크리프에 대하여 규정하고 있다.

시험편은 원칙으로서 원형단면이며, 지름mm(6, 8, 12mm의 사용도 可), 표점거리를 지름의 5배의 것을 사용한다.

시험결과는 온도에 영향하기 쉬우므로 시험편온도의 허용범위는 300∼600℃에서, ±3℃, 600-800℃에서 ±4℃, 4℃, 800-1000℃에서 ±6로 정하고 가열장치 및 온도계측장치도 이것에 적응하는 것이 아니면 안된다.

시간과 변형의 관계를 표시하는 크리프 곡선(creep curve) 또는 크리프곡선을 그리는 데 충분한 측정치가 크리프 시험의 결과이다.

크리프 강도는 변형속도가 0으로 되는 응력으로서 정의하지만, 실용상은 일정시간에서의 변형, 또는 일정시간 후의 변형속도로 정의하는 응력으로 표시하고 정하여진 규격은 없다.

크리프 시험보다도 높은 응력으로 시험하여, 파단시간 및 파단신장을 구하는 크리프 파단시험도 있다.

고분자재료의 크리프 시험은 인장시험과 같은 원형, 정사각형, 직사각형 등의 단면의 것을 사용한다. 시험편은 그 상태를 일정하게 하기 위하여 온도 23±2℃, 상대습도 50±5%의 항온항습에 적어도 88시간 방치한 후에 같은 환경에서 시험한다.

부하하지 않는 시험편의 같은 항온항습에서의 신장도 관찰하여야 한다.

(2)마모 시험(①abrasion test ②wear test)

고체가 접촉하여 상대적으로 운동할 때, 접촉면에서 마모가 생긴다.

마모하기 쉬운 정도 및 마찰력을 측정하는 것이 마모시험이다. 마모는 복잡한 현상이며, 시험체의 단독의 성질이 아니고, 접촉압력, 상대속도, 윤활, 온도, 분위기, 상대재 등 많은 영향을 받는 다. 따라서 마모특성은 단순화한 시험에서는 평가할 수 없고 각 용도에 실체에 가까운 시험방법을 요구하며, 금속재료에서는 표준시험방법은 없다.

고분자 재료의 링석 마모시험 외, 목재의 마모시험의 규격이 있다.

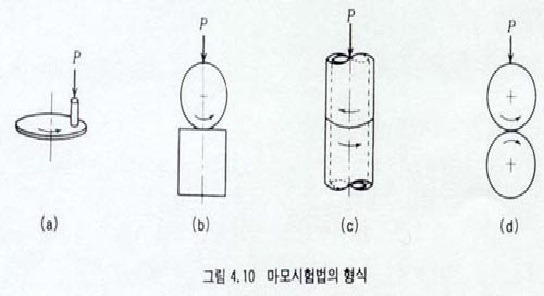

그림 4.10은 대표적인 마모시험의 방식이며, 같은 그림의 (a) 회전하는 원반에 핀을, (b) 정치한 평판에 회전하는 원통을, (c) 정지한 링의 단면에 같은 지름, 같은 축의 회전하는 링의 단면을, (d) 상호로 회전하는 원통을 눌러 붙인다.

(a)는 방열이 좋지만, 한쪽편이 닿기가 좋다.

(b)는 마모에 따라서 접촉면적이 변화한다.

(c)는 방열이 나쁘고, 속도는 크게 할 수 없다.

(a)(b)(c)가 미끄러짐 마모시험인 것에 대하여 (d)는 구름마모시험이다.

평가는 단위표면상의 상대마찰거리당의 가동 또는 정지시편의 중량변화를 표시하고 mg/㎟·m) 등의 단위를 사용한다.

(3)기타의 재료시험

실제로 재료가 사용하는 상태는 복잡하며, 앞 항까지의 기본적인 재료시험에서는 강도나 변형능을 충분히 평가할 수 있다고 한하지 않는다.

그 때문에 특정의 사용상태를 시뮬레이트한 시험법이 있다. 앞 항의 마모시험도 이 사용상태 시뮬레이트 시험에 포함한다.

에릭센시험은 얇은 금속판의 프레스성형을, 코니컬 컵 시험은 얇은 강판의 프레스 성형성을 시뮬레이트하는 것이며, 펀치로 디프드로잉을 하고, 상처의 발생상황을 평가한다.

릴랙제이션(stress relaxation)(응력완화) 시험을 나사의 헐거워짐 등에 대응하는 것이며, 전변형을 일정하게 유지한 경우의 하중의 시간적 저하를 구한다.

반복굽힘시험은 강철사의 반복굽힘강도를 구하는 것이며, 재료지정의 곡률반지름에서 90° 굽히는 것을 1회, 원으로 되돌아 가는 것이 1회, 다음에 역방향에 굽히는 것을 1회로 셈한다.

(4)비파괴시험

①형광침투탐상법(liquid penetrant testing)

형광성의 침투액을 시험체에 도포하고 표면에 개구하는 균열, 브로우 홀, 불완전접착 등의 결함에 침입시켜 일정시간 후에 표면의 형광액을 씻어 떨어뜨린다.

이것에 깊은 부분의 형광액을 흡출하는 현상제를 도포하여 암실에서 자외선을 소사하여 결함부분에서 발하는 형광을 검출한다.

형광액의 세정은 과도로 되지 않도록 주의하고, 형상제 도포하기 전에 암실에서 수세의 정도의 확인이 바람직하다. 현상제를 사용하지 않는 경우도 있다.

②염색 침투탐상법

형광침투탐상법의 형광침투액의 대신에 적색의 침투액을 사용하는 것이며, 같은 현상조작에서 결함부를 검출한다.

암실이 필요 없고 간편하지만, 감도는 형광침투탐상법보다 나쁘다. 적색침투탐상법 또는 레드 체크라고도 한다.

③자분 탐상법(magnetic particle testing)

시료가 강력한 자계에 놓일 때 표면 또는 표면직하에 결함이 있으면 새는 자력선이 흩어진다. 이것에 자분을 산포하여 결함을 검출한다.

자력선 방향의 직각에 가까운 결함은 검출감도가 높다. 자성분말의 산포방법으로서 습식법과 건식법으로 나눈다.

④와전류탐상법(eddy current testing)

교류가 흐른 코일이 시험체에 가까워지면 시험체에 와전류가 흐른다. 그 부분에 결함이 있으면 와전류에 변화가 생겨 코일의 임피던스가 변화한다.

이것을 결함의 탐상에 사용한다.

⑤초음파탐상법(ultrasonic testing)

a-d항의 탐상법이 표면 또는 표면직하의 결함의 검출에 사용하는 데에 대하여 e-f항의 탐상법은 깊은 부의 결함의 검출에 사용한다.

음파는 탄성계수가 다른 물질과의 계면에서 반사가 생긴다.

펄스 반사법은 저항성이 좋은 초음파(0.2-15MHz)의 펄스파를 사용하여 결함에서의 반사파를 검출하여 결함을 검출하는 것이 초음파탐상법이다.

표면, 겸함, 뒷면에서의 반사를 오실로스코프위에 그려 결함의 위치를 결정한다. 표면이나 뒷면직하의 결함의 검출은 곤란하다. 초음파의 감쇠의 상태는 내부구조에 대응한다.

이 감쇠 특성을 평가하는 전달함수는 재질연화나 산만한 결함의 검사에 사용한다.

⑥방사선 투과시험(radiographic test)

X선 또는 γ선 등의 방사선을 시험체에 조사하여 내부의 결함의 상황을 뒷면에 놓은 필름 또는 검출기로 조사하는 방법이다. 강도 I

시험체 중의 결함의 흡수계수는 소지와 다르기 때문에 필름의 농도 또는 검출전류의 차로 되어 나타나서 식별한다.

여러 종류의 지름의 가는 선을 나란히 식별도계를 시험체에 덮고 조사하여 식별도를 조사한다. 보통 시험부 두께의 2% 이내의 식별도가 요구된다.