Ⅰ. 기계재료

4. 철강재료 (3)

[3]특수강의 특성 및 용도

3. 특수강 개요

• 탄소강에 다른 원소를 첨가하면 우수한 성질과 물리적인 성질을 얻을 수 있음. 이와 같이 탄소강에 하나

또는 둘 이상의 특수 원소를 첨가하여 특수한 성질을 부여한 강을 특수강 혹은 합금강(alloy steel )이라고 함.

• 주요 합금원소로는 Ni, Cr, Mn, Mo, W, Ti, Co, V 등이 사용됨.

• 특수강은 합금원소의 첨가량에 따라 저합금강과 고합금강으로 나뉨.

- 저합금강 : 강의 퀜칭성을 향상시켜 강도와 인성을 부여한 것으로 구조용 특수강이 있음.

- 고합금강 : 내식성, 내열성, 내마모성, 내한성 등을 향상시킨 것으로 내식강, 내마모강, 공구강, 내열강 등이 있음.

1) 특수강의 목적

• 기계적 성질(강도, 경도, 인성, 내피로성)의 향상

• 내식, 내마멸성의 증대

• 고온에서의 기계적 성질의 저하 방지

• 담금질성의 향상

• 단접 및 용접성의 용이

• 전·자기적 성질의 변화

• 결정 입도의 성장 방지

2) 용도에 따른 특수강의 분류

• 구조용 특수강 : 구조용 목적으로 사용되는 특수강

• 공구용 특수강 : 절삭공구 등 절삭작업용, 연삭용, 전단용, 다이스용 및 성형 프레스용 등 공구용 재료로

사용되는 특수강.

• 특수용도 특수강 : 내식, 내마모, 고속도강 등 특정한 물리적, 화학적 성질을 향상시킨 특수강.

3-1. 합금원소의 효과

1) 첨가되는 특수 원소의 특성

• 탄소강은 가격이 비교적 저렴하고 광범위한 강도를 갖도록 생산되지만 그 성질이 강이 소요되는 모든

재료에 적합하지 못하므로 Ni, Cr, Mn, Mo, Si, W, Co, Ti, V 등을 첨가하여 특수한 성질을 갖도록 한다.

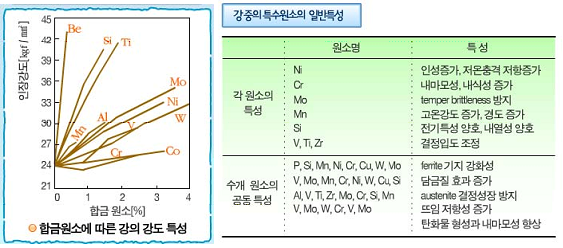

• 첨가 원소의 영향에 따른 강의 강도 특성은 그림과 같고 일반적인 특수 원소의 특성은 아래 표와 같다.

• 첨가 원소의 영향

|

첨가 원소의 영향 | |

|

원 소 명 |

영 향 |

|

Ni |

- 강인성, 내식성 증가 - 내산성, 내마멸성 증가 - 주물에서의 흑연화 촉진 |

|

Si |

- 내열성 증가, 전자기적 특성 증가 - 주물에서의 흑연화 촉진 |

|

Mn |

- Ni과 비슷 - 내식성, 내마멸성, 강인성 부여 - 강괴에서 S(황)에 대한 메짐성 방지 - 강괴에서 탈산제로 사용 - 쾌삭강에서 절삭성을 좋게함 - 주물에서 흑연화 촉진 |

|

C |

- 내열성, 내식성 증가 - 내열강의 주성분 - 내마멸성, 강도, 경도 증가 - 주물에서의 흑연화 억제 - 탄화물 생성(경화능력 향상) |

|

Wr |

- Cr과 비슷, 고온 강도, 경도 증가 |

|

Mo |

- W과 유사 - W효과의 2배 - 뜨임 메짐 방지, 담금질 깊이 증가 - 주물에서의 흑연화 억제 |

|

V |

- Mo과 비슷, 경화성 증가, 단독으로 사용하지 않음. |

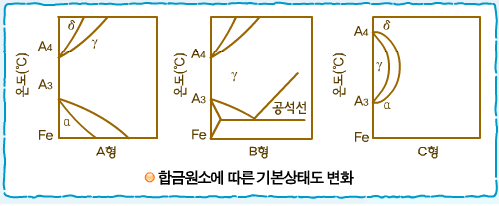

2) 기본 상태도의 변화

: 합금원소는 탄소강의 기본 상태도를 변화시키며 그림과 같이 세 가지 방향으로 진행시킨다.

• A형은 합금원소의 첨가에 의해 A3점이 저온으로, A4점이 고온으로 이동하여 ♑ 영역이 넓어진 것으로,

이것에 속하는 원소는 Ni, Mn 등이다.

• B형은 A형과 유사하지만 고농도로 되면 ♑영역이 좁아지는데, 이 경우 ♑는 공석변태를 일으킨다.

공석변태를 일으키는 원소로는 C, N, Cu 등이 있다.

• C형은 A3가 상승하고, A4가 강하하여 ♑영역을 좁힌 것으로 Mo, Cr, W, V, Ti등의 탄화물 생성 원소가 속한다.

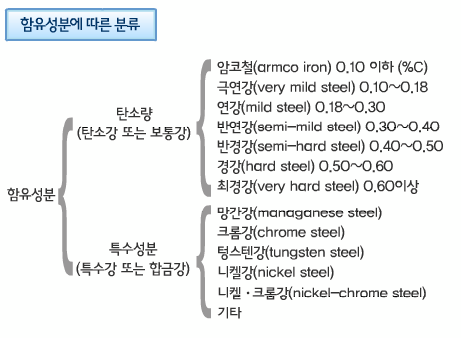

3-2. 특수강의 분류

• 특수강은 그 특성에 따라 구조용 합금강과 특수용 합금강으로 크게 구분됨.

- 보통 특수강의 탄소 함유량은 0.25~0.55%임.

- 구조용 합금강은 강도와 인성을 부여한 저합금강이라 하며

- 특수용 합금강은 내마모성, 내열성, 내식성 등의 특수한 성질을 지닌 고합금강 임.

첨가 원소가 1~수%이내인 것을 저 합금강, 첨가 원소가 10%이상의 것을 고합금강 이라 함.

- 금속 내 함유 성분에 따른 금속의 분류는 아래 표와 같음.

• 특수강을 용도별로 세분하면 아래와 같이 구분됨.

|

구 분 |

용 도 별 |

세 부 | |

|

구조용 합금강 |

강인강 |

|

Ni 강, Mn 강, Cr 강, Ni-Cr 강, Cr-Mo 강, Cr-V 강, Ni-Cr-M 강, Cr-Mn-Si 강 |

|

|

표면경화용 강 |

침탄강 |

Ni 강, Ni-Cr 강, Cr-Mo 강, Cr-Mn-Mo 강 |

|

|

|

질화강 |

Al-Cr 강, Cr-Mo 강, Al-Cr-Mo 강 |

|

|

|

스프링강 |

Si-Mn 강, Si-Cr 강, Cr-V 강 |

|

|

|

쾌삭강 |

Mn-S 강, Pb 강 |

|

특수용 합금강 |

공구용 합금강 |

고탄소 공구강 |

고탄소강 |

|

|

|

합금 공구강 |

W 강, W-Cr 강, Cr-Mn 강 |

|

|

|

고속도강 |

W-Cr-V 강, W-Cr-V-Co 강, W-Cr-Co-Mo 강 |

|

|

|

다이스강 |

W-Cr 강, W-Cr-V 강 |

|

|

|

게이지용 강 |

Mn 강, Cr 강, Mn-Cr-Ni 강, Mn-Cr-W 강, Cr-Mo-V 강 |

|

|

내식용 합금강 |

스테인리스강 |

고 Ni 강, 고 Ni-고 Cr 강 |

|

|

|

내산강 (耐酸鋼) |

Ni 강, 고 Si 강, 고 Ni-고 Cr 강 |

|

|

자성용(磁性用) 합금강 |

고도자율강 (高導磁率鋼) |

고 Ni 강 |

|

|

|

영구 자석강 (磁石鋼) |

Cr 강, W 강, Co 강, Ni-Al-Co 강 |

|

|

전기용(電氣用) 합금강 |

전기강판 (電氣鋼板) |

Si 강 |

|

|

|

비자성강 (非磁性鋼) |

고 Ni 강, 고 Cr-고 Ni 강, 고 Ni-고 Co 강 |

|

|

기타 합금강 |

내열강 (耐熱鋼) |

고 Cr 강, 고 Ni 강 |

|

|

|

불변강 (不變鋼) |

고 Ni 강, 고 Ni-고 Co 강 |

3-3. 고장력강

• 탄소강의 특수한 경우로서 미소량의 합금원소를 첨가하고 특수 압연하여 제조 보통 탄소강과 구분됨.

• 0.2% 이하의 저탄소에 소량의 Mn을 배합하고 각종 처리에 의해서 인장강도를 490㎫이상으로 한 것.

• 토목, 건축, 선박, 자동차의 구조용 재료로 사용되는 재료.

• 얇게 제작이 가능하고 강성, 강도가 극히 큰 재료이며 인성, 용접성 및 내후성이 우수.

• 고장력 강판은 HT로 표기

1) 고장력강의 첨가 원소와 효과

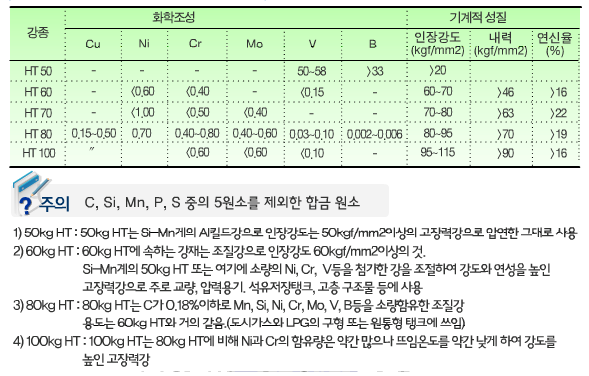

• 고장력강의 첨가 원소의 효과는 아래 표와 같음.

2) 강인화 제조

• 고장력강은 열간압연한 상태 또는 노멀라이징 상태의 조질형과 퀜칭, 템퍼링 등의 열처리로 강도를 높인

비조질형으로 분류.

• 조질형은 Si, Mn의 합금원소를 가지며 현재 제품의 대부분을 차지함.

• 비조질형은 노치 인성이나 용접성이 양호함.

• 비조질형의 제조법

(1) 합금원소의 첨가에 의한 연강의 고용화법

(2) 미량 합금원소의 첨가에 의한 결정립 미세화법

(3) 미량 합금원소 첨가에 의한 석출 경화법

(4) 제어압연에 의한 석출강화법

** 참고

- 금속재료는 고용체가 되면 고용 강화를 일으키며 결정립경의 미세화 및 석출에 의해서도 강화됨.

- 제어 압연에 의한 강화법은 가열 조건, 온도, 가열 시간 및 그 후 냉각과정 등을 관리 제어하여 제품을

강인화하는 가공 열처리법에 해당함.

- 강의 열간압연은 성형이 주목적이나 열간 압연 과정에서 는 회복, 재결정, 입자 성장, 고용, 석출 등.

복잡한 형상의 수반뿐만 아니라 γ의 α변태, γ의 펄라이트 변태, γ의 베이나이트 변태 등도 복합적으로 일어남.

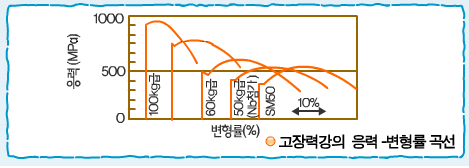

3) 인장특성

• 아래의 그림은 각종 고장력강의 응력-변형률 선도의 예임.

• 고장력강은 항복비(항복점/인장강도)가 크다는 인장 특성을 가짐.

• 연강의 경우 항복비는 60%이하이나 고장력강은 약 70%이상이며 특히 조질강 일수록 큼.

• 허용응력의 결정은 항복점이나 인장강도를 기준으로 하나 경우에 따라서는 이들 값을 동시에 고려하나

압력용기 등의 경우에는 항복점만을 기준으로 하는 설계가 필요함.

4) 고장력강의 조성과 기계적 성질

• 고장력강은 제조원인 제강회사가 각기 상품명을 갖고 제조하는 특징이 있음.

• 일반적으로 시판 중인 50~100kgf/mm² 급 고장력강의 표준 조성과 기계적 성질은 아래와 같음.

5) 자동차용 고장력 강판

• 자동차용 강판은 가볍고도 강하고 소성가공이 용이하며 표면이 경하여 작은 충격에는 오므라들지 않는

특성이 필요함.

• 도금, 도포성 등 표면 처리가 용이하며 다른 재료에 비하여 저렴해야 함.

(1) 냉연강판

• 복합조직강

- 연한 페라이트 결정립 바탕에 견고한 마텐자이트 결정이 점상으로 존재하는 2상임.

- 항복비가 낮고 성형성이 좋으며 조성 변화로 40~100kgf/mm² 이상의 강도가 얻어짐.

- 도장 후 가열경화성(BH)이 높아 범퍼나 구조재료 사용됨.

• BH형 리포스(re-force)강 : 소부경화형 고장력강(BH 강판, Bake Hardening)

- 재인화한 리포스강은 Al킬드강에 1% 이하의 Mn과 0.1%P를 첨가한 후 열연, 냉연, 풀림한 것임

- 내 DENT성을 주기 위해 0.2%C의 극저탄소강을 써서 특수 열처리 함.

- 자동차 차체의 대형부품 및 외판에 사용.

• 디프드로잉(deep drawing)성 강판

- C함량이 일반 냉연강판의 1/10이하의 강에 C량과 같은 량의 Nb를 첨가하여 C를 고정하고 0.8%P를

첨가하여 강화한 것을 압연, 냉간압연, 연속 풀림한 강임.

- Nb외에 Nb+Ti 또는 Ti를 첨가하기도 함.

- BH성이 좋고 항복강도, 연성 등이 리포스강 보다 양호함.

** 참고

▣ 내DENT성 : 외부에서의 국부적인 충격으로 인한 찍힘(눌림) 현상을 방지하는 것

▣ BH(Bake Hardening) : 자동차용 냉간압연 고장력 강판 및 가대의 도장 소부 경화량을 HB라 하며, 도장한 소재를

2%인장 변형 후 170℃에서 20분간 가열한 때의 경화량을 BH라 함. 시험법은 KS D 3617의 부속서 도장 소부

경화량 시험에 규정함.

(2) 열연 복합 조직강판

• Mn, Si, Cr을 각각 1%이상 첨가한 것을 열간 압연하여 550℃에서 코일로 말거나 1%이상의 Mn, Mn+P

또는 P를 첨가하여 열간압연 후 급랭하여 400℃이하에서 코일로 한 것.

• 성형성이 좋으므로 구조재, 보강재, 복잡한 형상의 부품 가공용 재료로 사용

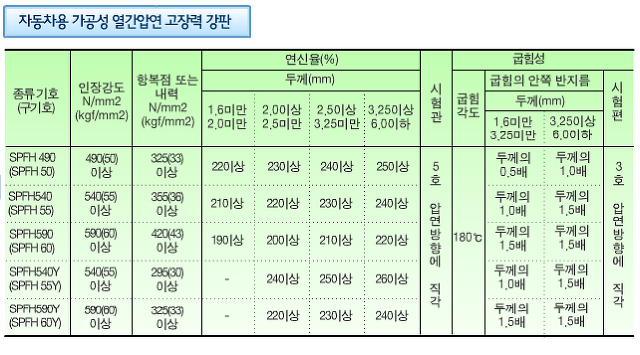

• 아래 표는 자동차용 가공성 열간압연 고장력 강판 및 강대의 한국산업규격(KS)임.

• 자동차용 냉간압연 고장력 강판 및 강대(鋼帶)의 규격은 KS D 3617에 별도로 규정되어 있음.

3-4. 초고장력강

• 로켓, 미사일 등의 구조 재료로 개발된 것으로 1,470 ~1960㎫의 인장강도와 우수한 인성을 가진 재료임.

• 중탄소 저합금강의 마텐자이트강, 중탄소 중합금강, 극저탄소 고합금의 마레이징 강 등임.

• 마텐자이트강은 기계구조용 합금강에 해당하는 것을 퀜칭하여 200℃ 부근에서 템퍼링한 것으로

인장강도가 높고 인성이 큼.

• 중탄소 중합금강은 열간공구강의 5Cr-Mo-V강을 개량한 것으로 550~650 ℃에서 템퍼링하여 2차 경화한 것.

• 마레이징강은 석출경화를 이용한 것으로 극저탄소(약0.01%wtC) 18% Ni-Co-Mo-Ti강이 중심.

• 이 강은 퀜칭하여 마텐자이트 조직으로 한 후 450~500 ℃에서 시효 처리한 것으로 항복점이 높고

가공경화가 적어 항복 강도와 인장 강도는 거의 같음.

홀로서기가 아닌 함께 만들어가는 카페를 지향하며 여러분의 적극적인

활동을 부탁드립니다.